ریخته گری مس با توجه به خواصی که مس دارد به روش های مختلفی انجام می شود. در حالت کلی، ریخته گری مس برای تولید قطعات مسی با شکل و ابعاد مشخص انجام می شود. این کار با تکنیک ذوب آلیاژ های مس و ریختن آنها به درون قالب های مخصوص صورت می گیرد. در اصل، قالب گیری از مراحل اصلی ریخته گری بوده و از ملزومات آن است. معمولا این فرایند را به دو دسته ریخته گری در قالب مصرفی و ریخته گری در قالب دائمی تقسیم بندی می کنند.

برای ریخته گری مس و آلیاژ های آن، بسیاری از روش های موجود را می توان به دسته هایی مختلف تقسیم بندی کرد. برای مثال می توان به ریخته گری ماسه ای، ریخته گری پوسته، ریخته گری گریز از مرکز، ریخته گری پیوسته ای و غیره اشاره کرد. همچنین در پایان با توجه به این موضوع که ریخته گری مس در تهران و دیگر نقاط تهران فرایندی مرسوم است، به بررسی عوامل تاثیر گذار در قیمت این فرایند پرداخته می شود.

ریخته گری مس به روش ماسه ای

یکی از مرسوم ترین روش های ریخته گری مس ، ریخته گری ماسه است که همچنان در صنعت کاربرد های فراوانی دارد. هزینه ساخت مدل با این روش ریخته گری مس ، خصوصا در زمان هایی که تناژ پایین باشد، بسیار کم است. اما با استفاده از ریخته گری ماسه نمی توان به دقت های بالا رسید. دلیل این موضوع، مدل هایی است که در این روش استفاده می شود. چرا که مدل مورد استفاده باید توانایی این را داشته باشد که به راحتی از قالب ماسه ای خارج شود. همین موضوع سبب می شود تا به ناچار قسمت هایی از قطعه کوچک یا بزرگ شود.

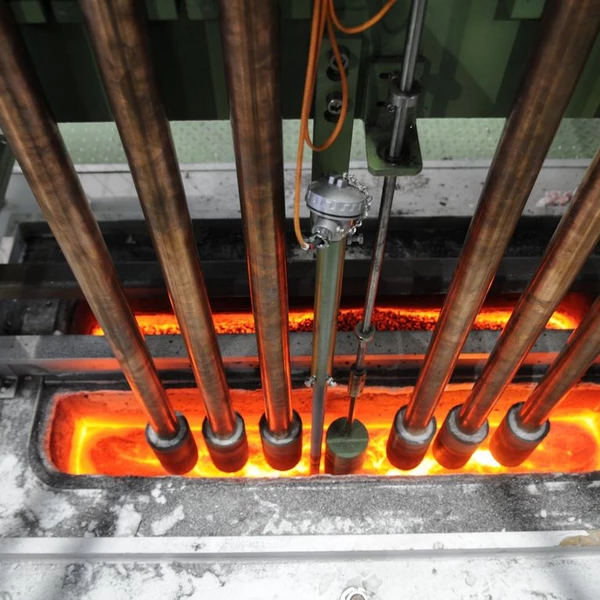

فرایند ذوب کردن قطعات مسی

ریخته گری مس به روش پوسته ای

قالب گیری پوسته ای در ریخته گری مس پر کاربرد است. در این روش از رزین ترموست ترکیب شده با ماسه سیلیکا استفاده می شود. روش ریخته گری پوسته ای حدود ۵۰ سال سابقه داشته و می توان ابعاد دقیقی از قطعات را با آن تولید کرد. مدل مورد استفاده در این روش باید بتواند دمایی بین ۲۵۰ تا ۳۰۰ درجه سانتی گراد را تحمل کند. مزیت اصلی این فرایند بهبود کیفیت سطحی و پرداخت نهایی قطعه تولیدی است. همچنین با این روش بدون احتیاج به کارگر های ماهر می توان به صورت انبوه قطعات پیچیده و اشکال مدرن را به راحتی تولید کرد.

نکته قابل توجهی که در ریخته گری مس به روش پوسته ای وجود دارد این است که به دلیل استفاده از رزین ها و ماسه های مخصوص، قیمت آن نسبت به ریخته گری ماسه ای بیشتر است. اما در حالت کلی، در بسیاری از کاربرد ها با به کار گیری روش پوسته ای برای ریخته گری مس ، بسیاری از هزینه های اضافی برای ماشین کاری از بین می روند. همین موضوع سبب می شود تا در مجموع، هزینه کلی این روش بسیار کمتر از روش های مرسوم ریخته گری مس باشد.

کویل های مسی ریخته گری شده

نکته دیگری که در این زمینه وجود دارد در رابطه با خواص مکانیکی قطعات تولیدی به روش ریخته گری پوسته ای است. این قطعات دارای استحکامی مشابه با قطعات مسی تولید شده به روش ریخته گری ماسه ای هستد. تقریبا تمامی آلیاژ های پایه مس ( به جز چندین آلیاژ محدود) را می توان با این روش ریخته گری کرد.

ریخته گری مس به روش دایکست

برای سال های متمادی از روش ریخته گری دایکاست جاذبه ای برای تولید آلیاژ های پایه مس استفاده شده است. در سال های اخیر در برخی موارد دایکاست تحت فشار نیز استفاده شده است. در حالت کلی، ریخته گری مس به روش دایکست مزایای بسیاری دارد. با استفاده از این روش ترکیبی از پرداخت سطحی خیلی خوب و دقت بسیار بالا حاصل می شود که نیاز به ماشین کاری را به حداقل می رساند. خواص مکانیکی بالاتر قطعات تولیدی به این روش باعث می شود تا سطح مقطع مورد نیاز قطعات را بتوان با خیال راحت کاهش داد و نتیجتا در هزینه و زمان صرفه جویی کرد.

نکته مهمی که در ریخته گری مس به روش دایکاست وجود دارد این است که با این روش نمی توان همه آلیاژ های پایه مس را تولید کرد. در حقیقت، روش دایکاست بیشتر برای آلیاژ های آلومینیوم-برنز، برخی از آلیاژ های مشخص برنج و نیز برنج استحکام بالا مناسب است.

فرایند اکستروژن قطعه ریختگی

در ریخته گری مس باید به این نکته توجه کرد که ریخته گری قطعات پیچیده می تواند گاهی مشکل ساز باشد. این قطعات به دلیل داشتن قسمت های نازک و ضخیم عملکرد تغذیه رسانی را با مشکل موجه می کنند. همچنین احتمال ایجاد عیوب نهایی نیز در آنها بالاتر است. چرا که فرایند جداسازی قطعات اضافی از قطعه ریختگی دشوار می شود.

ریخته گری تبریدی مس

چیل کستینگ یا همان ریخته گری تبریدی به منظور تولید قطعات و آلیاژ های پایه مس از حدود ۵۰ سال پیش مورد استفاده قرار گرفته است. این روش همچنین برای تولید برنز، فسفر برنز و غیره نیز به کار می رود. همانطور که از اسم این روش پیداست، با به کارگیری ریخته گری تبریدی فرایند انجماد تسریع بخشیده می شود. همچنین این روش می تواند تغییرات ریزساختاری را نیز در آلیاژ های مس ایجاد کند. برای مثال در ریخته گری مس (آلیاژ برنز) نسبت فاز سخت دلتا در قطعه ریختگی افزایش پیدا می کند. همچنین در آلیاژ برنز حاوی سرب نیز به کارگیری این روش سبب تشکیل توزیع ریزتری از ذرات غیر محلول سرب در زمینه می شود.

سیم های تولید شده مسی به روش ریخته گری

بدون احتساب خواص ازدیاد طول و نیز کاهش سطح مقطع، می توان گفت باقی خواص مکانیکی با به کار گیری ریخته گری تبریدی بهبود پیدا می کنند. چشم گیر ترین مثال در این زمینه، بهبود سختی است. به این معنا که در مقایسه با قطعات حاصل از ریخته گری مس به روش ماسه ای، استفاده از روش تبریدی تا ۵۰ درصد، سختی بالاتری را به همراه دارد.

ریخته گری مس به روش تبریدی هم برای تولید میله ها و هم برای تولید قطعات بی شکل مسی به کار برده می شود. در هر دو صورت باید از قالب های دائمی (مشابه با قالب های مورد استفاده در ریخته گری مس به روش دایکاست) استفاده کرد.

ریخته گری مس به روش گریز از مرکز

ریخته گری گریز از مرکز با استفاده از قالب هایی مشابه با قالب های دائمی ریخته گری تبریدی یا ماسه ای صورت می گیرد. در ریخته گری مس به روش ریخته گری گریز از مرکز ، با استفاده از نیروی گریز از مرکز، قطعه ای با تراکم بالاتر و نتیجتا بی عیب تر تولید می شود.

قطعات تولیدی مسی به روش ریخته گری

برنز قلع همانند روش ریخته گری تبریدی برای ریخته گری گریز از مرکز نیز گزینه مناسبی است. همچنین علاوه بر این آلیاژ، آلیاژ های برنج استحکام بالا و برنز آلومینیوم نیز برای ریخته گری گریز از مرکز گزینه های مناسبی هستند. این روش ریخته گری در اصل برای تولید قطعات بزرگ مثل دنده ها و چرخ ها و نیز میله های بزرگ به وجود آمده است. خواص مکانیکی قطعه تولیدی حاصل از فرایند ریخته گری مس به روش گریز از مرکز شبیه به قطعات حاصل از ریخته گری تبریدی است. اما در مورد برنز حاوی سرب باید به این نکته توجه کرد که خطر تجمع سرب در محیط دایره چرخشی (در مقایسه با دیگر نقاط قطعه) وجود دارد.

ریخته گری مس به روش پیوسته

ریخته گری مس به روش پیوسته، فرایند نسبتا جدیدی برای تولید قطعات و آلیاژ های مسی محسوب می شود. این روش برای تولید برنز قلع، فسفر برنز، برنز سرب و غیره است. زمانی که کمیت های تولیدی اجازه دهند، ریخته گری مس به روش پیوسته دارای مزایای زیادی نسبت به ریخته گری مس به روش تبریدی است. از جمله مزایای این روش می توان به کیفیت بالا و سالم بودن میله تولیدی با این روش است. چرا که تولید عیوب در روش ریخته گری پیوسته مس کمتر اتفاق می افتد.

فرایند ریخته گری مس

مس تولیدی به این روش دارای تراکم بالاتر بوده و بیشترین خواص مکانیکی در این آلیاژ ها قابل حصول است. میله هایی که با این روش تولید می شوند چه در سطح بیرونی و چه در سطح درونی عاری از عیوب هستند. همچنین تولید میله های مختلف با این روش با بالاترین کنترل ابعادی امکان پذیر است. علاوه بر میله هایی استوانه ای، امکان تولیدی میله هایی که سطح مقطع دایره ای و یا مستطیلی دارند نیز با این روش امکان پذیر است.

ریخته گری مس در تهران

ریخته گری مس در تهران و دیگر نقاط ایران انجام می شود. قیمت ریخته گری مس در تهران به عوامل زیادی بستگی دارد. می توان گفت از مهم ترین قیمت های موثر در قطعه تولیدی به این روش نوع عناصر موجود در آلیاژ های مس است. همچنین ریخته گری مس در تهران با توجه به طراحی قطعه و پیچیدگی آن می تواند قیمت های مختلفی داشته باشد. بنابراین لازم است تا پیش از تولید قطعات به روش ریخته گری مس با مهندسان مجرب مشورت شود.

مواد قابل بازیافت مسی