عیوب ریخته گری و خصوصا عیوب ریخته گری فولاد ممکن است پس از انجام فرایند ریخته گری در قطعه به وجود آید. از همین رو بیشتر قطعات ریختگی پس از ریخته گری به صورت مستقیم ممکن است مورد استفاده قرار نگیرند. در حقیقت، علاوه بر نیاز قطعات به فرایند هایی مثل تراشکاری و شکل دهی ، لازم است قطعات معیوب نیز شناسایی و کنترل شوند. چرا که با این کار از بسیاری از هزینه های اضافی جلوگیری می شود. به همین منظور پیش از شناسایی عیوب موجود در قطعات، شناخت انواع عیوب ریخته گری ضروری است. برای مثال مک های گازی یا حفرات ناشی از انقباض از جمله عیوب ریخته گری هستند که در صورت عدم شناسایی می توانند خساراتی را ایجاد کنند.

دسته بندی عیوب ریخته گری

پیش از معرفی از عیوب ریخته گری ، لازم است تا با انواع دسته بندی این عیوب آشنا شویم. به صورت کلی دو نوع عیب در قطعات ریختگی وجود دارند. نوع اول عیوب قابل تشخیص بوده که به نام عیوب ظاهری نیز شناخته می شوند. نوع دوم عیوب ظاهری نبوده و ممکن است پس از تراشکاری و مقطع زنی قطعات ریختگی آشکار شوند. البته نوع دیگری از عیوب نیز وجود دارند که در قطعات ریختگی حضور نداشته و در حین اعمال شرایط مکانیکی و کاربردی به وجود می آیند.

بررسی عیوب ریخته گری

معمولا عیوب ریخته گری را به دو شیوه منشا بروز عیوب و نوع عیوب بررسی می کنند. در رابطه با منشا بروز عیوب می توان گفت که عیوب ریخته گری بیشتر ناشی از شرایط ذوب و عملیات کیفی مذاب به وجود می آیند. عوامل دیگری که می توانند دلیل یا منشا به وجود آمدن عیوب ریخته گری باشند شامل عیوب ناشی از مدل و جعبه ماهیچه است.

عیوب حاضر در قطعه ریخته گری شده فلزی

بررسی منشأ بروز عیوب ریخته گری عبارت است از عیوب به وجود آمده از شرایط ذوب و عملیات کیفی مذاب، عیوب ریخته گری حاصل از طراحی قطعه، عیوب ریخته گری ناشی از قالب، عیوب ریخته گری ناشی از تجهیزات کمکی، عیوب ناشی از سیستم راهگاهی، عیوب ناشی از ترکیب شیمیایی فلزات، عیوب ناشی از بار ریزی و تغذیه و غیره می باشد. در ادامه به بررسی انوع عیوب ریخته گری پرداخته می شود.

عیوب ریخته گری فولاد

معمولا عیوب ریخته گری فولاد نیز شباهت بسیار زیادی با دیگر فلزات دارد. از جمله عیوب ریخته گری فولاد می توان به تشکیل مک گازی، تشکیل حفره انقباضی، تشکیل حفره سرباره و غیره اشاره کرد. در ادامه به انواع عیوب ریخته گری فولاد اشاره می شود. اما همانطور که بیان شد، عیوب فلزات مختلف با عیوب ریخته گری فولاد تفاوت چندانی ندارد.

عیوب ریخته گری مُک گازی یا Gas Hole

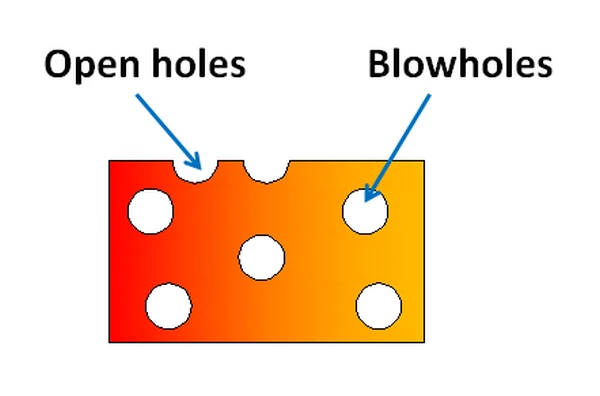

مک گازی در حقیقت حفره ای است که در سطح برخی از قطعات ریختگی و یا حتی در سطوح داخلی آن ممکن است دیده شد. برای اینکه بتوانیم با استفاده از بررسی های ظاهری، این حفرات را بازرسی کنیم لازم است از هندسه آن ها اطلاع پیدا کنیم. مک گازی می تواند به صورت بیضی یا بی شکل باشد. گاهی این حفرات به شکل توده های هوا بوده که از تعدادی حفره گازی تشکیل می شوند. شکل آن ها اغلب نامنظم بوده و سطح نا همواری دارند. در صورتی که حفره گازی یا همان مک گازی روی سطح باشد می توان با بررسی های ظاهری یا چشمی آن را شناسایی کرد. اما اگر در سطوح داخلی باشد قادر به شناسایی ظاهری آن نخواهیم بود و تنها پس از ماشین کاری آشکار می شود.

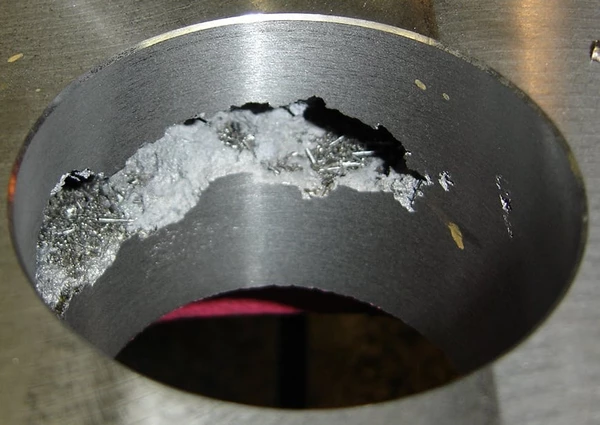

عیوب حاضر در قطعه ریخته گری شده فلزی

علت و روش پیشگیری از مک گازی

عیب مک گازی در مواردی نظیر کم بودن دمای پیش گرم قالب و زیاد بودن سرعت سرمایش قطعه ریختگی ممکن است ایجاد شود. از دلایل دیگر ایجاد این عیوب ریخته گری طراحی نامناسب راهگاه قالب و عدم توانایی خروج گاز است. همچنین در صورتی که سطح قالب دچار زنگ زدگی باشد یا تمیز نباشد و یا اینکه از اکسید کننده های نامرغوب استفاده شود این مشکل ممکن است به وجود آید.

راهکار جلوگیری از این عیب، پیش گرم کردن قالب است. همچنین باید دقت کرد که هنگام ریخته گری از روش ریخته گری زاویه دار استفاده شود. علاوه بر موارد گفته شده باید توجه کرد که مواد اولیه باید در جای خشک و با تهویه مناسب نگهداری شوند. همچنین اکسید کننده ها را (که معمولا منیزیم هستند) باید با اثر اکسیداسیون بهتری انتخاب کرد. دمای ریخته گری نیز نباید خیلی زیاد باشد.

فرایند ریخته گری گریز از مرکز

عیوب ریخته گری حفرات انقباضی یا Shrinkage

حفرات انقباضی همان سوراخ ها یا ناهمواری هایی هستند که در سطح ریخته گری یا در داخل قطعات وجود دارند. این حفرات کوچک و پراکنده بوده و بیشتر در قسمت های راهگاه ریخته گری، قسمت تغذیه و نواحی ضخیم و ناحیه اتصال بین دیواره ضخیم و نازک ایجاد می شوند.

علت و روش پیشگیری از ایجاد حفرات انقباضی

حفرات انقباضی معمولا زمانی ایجاد می شوند که دمای کار قالب مناسب نباشد. علاوه بر آن در صورتی که کنترل ضخامت لایه پوششی در بخش های مختلف مناسب نباشد نیز این عیب ممکن است ایجاد شود. علاوه بر آن طراحی اشتباه تغذیه سبب می شود تا عمل تغذیه به خوبی انجام نشده و این عیوب تشکیل شوند. برای پیشگیری از این عیوب بهتر است دمای قالب را بهبود بخشیده و ضخامت لایه پوششی تنظیم شود. همچنین حرارت دادن منطقه ای قالب و حفظ حرارت منطقه ای با استفاده از مواد عایق حرارتی نیز می تواند کمک کننده باشد. علاوه بر آن برای پیشگیری از عیوب ریخته گری حفرات انقباضی باید دمای ریخته گری مناسب باشد و همچنین سیستم ورودی را نیز دقیق طراحی کرد.

عیوب حاضر در قطعه ریخته گری شده فلزی

عیوب ریخته گری حفره سرباره یا Slag/Flux Hole

از دیگر عیوب ریخته گری می توان به حفره سرباره اشاره کرد. این حفره در حقیقیت یک سوراخ شفاف بوده که در فرایند ریخته گری از سرباره پر شده باشد. شکل هندسی این حفرات نامنظم بوده و در صورتی که کوچک باشند به راحتی نمی توان آن ها را پیدا کرد. بعد از اینکه سرباره خارج شود جای خود را به سوراخ هایی می دهد که این سوراخ ها در قسمت پایین، در سمت راهگاه و یا در نزدیکی گوشه ها بیشتر توزیع شده اند.

علت و روش پیشگیری از تشکیل حفره سرباره

این عیوب ریخته گری به دلیل طراحی نامطلوب سیستم ورودی در ریخته گری تشکیل می شوند. در قالب های فلزی این عیوب کمتر رخ می دهند و یکی از راهکار های کاهش آن استفاده از همین قالب های فلزی است. علاوه بر آن برای پیشگیری از این عیوب ریخته گری می توان از سیستم ورودی صحیح و یا از فیلتر الیاف ریخته گری استفاده کرد. همچنین روش ریخته گری زاویه دار نیز می تواند کمک کننده باشد.

شماتیکی از انواع عیوب حفرات گازی

عیوب ریخته گری ترک گرم یا سرد یا (Thermal Crack (Cold Crack

ترک های سرد و گرم از دیگر عیوب ریخته گری بوده که به دو دسته ترک های خطی و غیر خطی تقسیم بندی می شوند. این عیوب ریخته گری بسیار مرسوم هستند. البته بین ترک سرد و گرم از نظر ظاهری تفاوت هایی نیز وجود دارد. برای مثل ترک گرم به دلیل اکسیداسیون قوی، خاکستری رنگ متمایل به سیاه است. در حالی که سطح شکستگی ترک سرد شفاف تر است. ترک های سطحی به صورت ظاهری قابل شناسایی بوده و ترک های داخلی را باید را روش های دیگر شناسایی کرد. این گونه عیوب ریخته گری در بیشتر موارد با عیوب دیگری همچون انقباض و آخال سرباره همراه می شوند. عیوب مذکور بیشتر در قسمت های داخلی قطعات ریختگی که دارای زاویه هستند وجود دارند.

علت و روش پیشگیری از ترک های گرم و سرد

از آنجایی که سرعت سرد کنندگی قالب های فلزی بسیار بالاست، استفاده از این قالب ها سبب ایجاد ترک می شود. از عوامل دیگر به وجود آمدن این نوع ترک ها می توان به زاویه خیلی کوچک یا بزرگ و نازک بودن پوشش اشاره کرد.

قطعه ریخته گری شده بدون عیب

به منظور پیشگیری از ترک های سرد و گرم بهتر است در فرایند طراحی ریخته گری از ضخامت غیر یکنواخت دیواره جلوگیری شده تا انتقال حرارت یکنواخت انجام شود. همچنین اندازه گیری ماهیچه نیز باید به درستی انجام گیرد. علاوه بر آن، باید ضخامت پوشش تنظیم شده و از ایجاد تنش داخلی زیاد جلوگیری کرد. همچنین بهتر است دمای کاری قالب فلزی با توجه به زاویه آن تنظیم شود.

عیوب ریخته گری سرد جوشی یا Cold Shut

از دیگر عیوب ریخته گری می توان به سرد جوشی اشاره کرد. این عیب به معنای شکاف یا ترکی سطحی با لبه گرد بوده که مرکزش نیز قابل تشخیص است. این ترک یکپارچه نبوده و علت وقوع آن برخورد دو جریان مذاب است. در حقیقت، اگر دو جریان مذاب مختلف دمایشان به اندازه کافی بالا نباشد، زمانی که به هم برخورد کنند به هم ملحق نمی شوند و در بین آن ها شکافی ایجاد می شود. این شکاف سرد جوشی نام دارد.

علت و روش پیشگیری از سردجوشی

علت سرد جوشی مناسب نبودن مجرای خروجی گاز در قالب فلزی است. همچنین از دیگر علت های این عیوب ریخته گری می توان به پایین بودن دمای کاری و کیفیت نامطلوب پوشش دهنده اشاره کرد. البته گاهی طراحی نامطلوب راهگاه و یا سرعت کم ریخته گری نیز می تواند مسبب این عیوب ریخته گری باشد.

به منظور پیشگیری از این عیوب ریخته گری می توان سیستم راهگاه و خروج گاز را به بهترین شکل طراحی کرد. همچنین اگر ریخته گری دقیق باشد، ضخامت دیواره بهتر است نازک باشد و در عوض پوشش دهنده ضخیم باشد. علاوه بر این موارد می توان دمای کاری قالب را نیز بهبود بخشید و از روش های ریخته گری شیب دار استفاده کرد.

عیوب حاضر در قطعه ریخته گری شده فلزی