ریخته گری پیوسته از روش های پرکاربرد ریخته گری فلزات خصوصا ریخته گری فولاد می باشد. به منظور تولید بیلت، شمش و بلوم از روش ریخته گری پیوسته استفاده می شود. این روش ریخته گری تحولی بزرگ در دنیای فلزات و خصوصا فولاد است. زیرا با این روش می توان قطعات بزرگ و حجیم را تولید کرد. امروزه به طور قطع بهترین روش تولید شمش های فولادی همین روش ریخته گری پیوسته است. اگر چه این روش بیشتر برای تولید فولاد به کار می رود اما علاوه بر فولاد دیگر فلزات مانند آلومینیوم، مس، چدن و … را نیز به کمک ریخته گری پیوسته یا مداوم می توان تولید کرد.

در این روش کلیه مراحل ذوب و شکل دهی فلز تا سرد شدن قطعه به صورت پیوسته انجام می شود. در حقیقت بیشتر تولید فولاد خام جهان از همین طریق صورت می گیرد. محصول خروجی این روش ریخته گری اشکال خاصی (مثل بیلت و شمش) است که معمولا به منظور انجام نورد و عملیات های ثانویه در همین اشکال به کارخانه های مربوطه منتقل می شود.

روش ریخته گری پیوسته ، به دلیل داشتن هزینه پایین و در عین حال کیفیت بالایی که دارد بسیار روش متداولی است. همچنین علاوه بر این موارد، در روش ریخته گری پیوسته داشتن کنترل در طول فرایند بسیار راحت است.

شماتیکی از فرایند ریخته گری پیوسته

با استفاده از روش ریخته گری پیوسته معمولا شمش های آلومینیوم، برنج، مس، چدن و فولاد، در مقاطع مختلف هندسی (شش گوش، مربعی و غیره) تولید می شوند. برای این منظور فلز ذوب شده با نیروی ثقل خود به درون کریستالیزاتور رفته و شمش منجمد شده از مذاب با استفاده از سیستم کشنده به پایین کشیده می شود. در ادامه به صورت مفصل راجع به مراحل مختلف ریخته گری پیوسته صحبت خواهد شد.

مراحل ریخته گری پیوسته

در ریخته گری پیوسته مراحل یکی پس از دیگری به صورتی که وقفه ای در آن صورت نگیرد انجام می شود. این مراحل به ترتیب جمع آوری مذاب در مخزن دستگاه، انتقال مذاب به تاندیش، سرمایش اولیه مذاب، تشکیل لایه استرند، سرمایش ثانویه و نهایتا شکل گیری نهایی است.

جمع آوری مذاب در مخزن دستگاه

در مرحله اول فلز آلیاژی پس از ذوب شدن در کوره وارد یک مخزن می شود که این مخزن همان منبع تغذیه فلز است و اولین مرحله ریخته گری پیوسته محسوب می شود. باید به این موضوع توجه داشت که در مرحله ای که فلز مذاب در کوره است فرایند های کنترل ترکیب آلیاژی، گاز زدایی و غیره انجام می شود. در مرحله بعد مذاب به منابع تغذیه وارد می شود. در این مرحله، کنترل ترکیب آلیاژ صورت می گیرد.

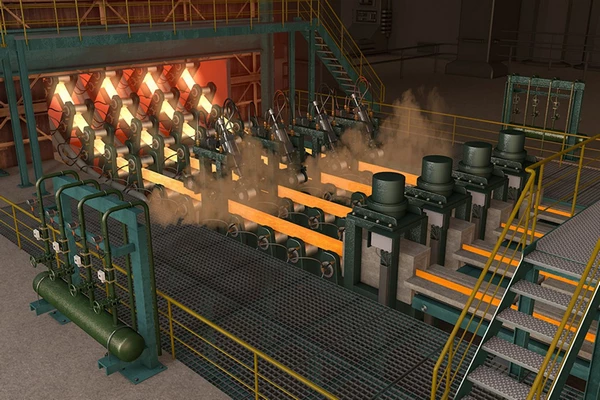

خط تولید ریخته گری پیوسته

انتقال مذاب به تاندیش

پس از اینکه در مرحله اول ریخته گری پیوسته ، مذاب در مخزن جمع آوری شد، با استفاده از لوله هایی به اسم تاندیش به سمت دستگاه اصلی ریخته گری پیوسته حرکت می کند.

سرمایش اولیه

در ریخته گری پیوسته ، به منظور انجام سرمایش اولیه ، فلز مذاب درون تاندیش رفته سپس وارد قالب های مسی می شوند. در این قالب ها شکل دهی و سرمایش اولیه صورت می گیرد. به دلیل مقاومت به خوردگی خوب و انتقال حرارت بالا برای ساخت این قالب ها از مس استفاده می شود. یکی از استراتژی های ساده سرد سازی مذاب ، ایجاد نوسان در این قالب هاست. به گونه ای که فلز مذاب مدام حرکت کرده و روی سطح درونی قالب ثابت باقی نمی ماند. همچنین برای سرد سازی از آب سرد نیز استفاده می شود.

ماشین ریخته گری پیوسته

تشکیل لایۀ استرند

در مرحله سرمایش در قالب مسی، ابتدا لایه ای از فلز در کناره های قالب شروع به انجماد می کند. لایه مذکور استرند یا Strand نام دارد. داخل این لایه فلز مذاب نیز همچنان وجود دارد. در ریخته گری پیوسته ، استرند ها توسط فضای بسته ریل خنک کننده حمایت شده تا به واسطه فشار مذاب تغییر شکل ندهند. در این مرحله ، استرند با استفاده از آب خنک شده تا انجماد مذاب داخل آن سریع تر انجام شود. با خنک شدن قالب، لایه ای از فلز که به قالب چسبیده است منجمد می شود در حالی که فلز درون این لایه هنوز مذاب است.

سرمایش ثانویه

در مرحله سرمایش ثانویه، شمش داغ وارد دومین قسمت خنک کننده می شود. این قسمت در زیر قالب قرار دارد. در ناحیه سرمایش ثانویه، شمش با استفاده از آب خنک شده به گونه ای که تا هسته شمش منجمد می شود. سپس قطعه از این ناحیه خارج شده و به طور کامل منجمد می شود. نکته قابل توجهی که در این زمینه وجود دارد مصرف آب است. به ازای هر تن فولاد حدود 5 تا 8 متر مکعب آب مصرف می شود.

شکل گیری نهایی

در مرحله آخر مذاب از قالب مسی آبگرد عبور کرده و برای اولین بار شکل مقطع مورد نظر در آن ایجاد می شود. در قسمت های بعد، غلتک هایی وجود دارند که ابعاد محصول خروجی را کنترل می کنند. این غلتک ها همچنین باعث می شوند حرکت مقطع افقی شود.

کارگاه ریخته گری پیوسته

انواع روش های ریخته گری پیوسته

در حالت کلی روش های انجام ریخته گری پیوسته به سه دسته تقسیم بندی می شوند. نوع اول ریخته گری پیوسته ، مداوم عمومی است. در این روش ناحیه انجماد ثانویه و برش شمش هر دو عمودی هستند. در نوع دوم ریخته گری پیوسته ، ناحیه انجماد ثانویه عمودی بوده اما فرایند خمش و برش شمش به صورت افقی صورت می گیرد. در نوع سوم نیز که روش ریخته گری پیوسته خمیده نام دارد، ناحیه انجماد ثانویه خمیده است و برش شمش به صورت افقی صورت می گیرد.

مزایای ریخته گری پیوسته

ریخته گری پیوسته همانند هر فرایند دیگری دارای مزایا و معایب به خصوص است. در حقیقت، از آنجایی که در روش ریخته گری پیوسته کیفیت نهایی محصول بسیار بالاست، این روش بهترین روش برای ریخته گری فلزات در حجم های بالا محسوب می شود. از دلایلی که در ریخته گری پیوسته کیفیت نهایی محصول بالاست می توان به مواردی نظیر تمیزی و نبودن عیوب اشاره کرد که در ادامه بیشتر در مورد آن ها صحبت می شود.

فرایند ریخته گری پیوسته

تمیزی قطعه و نبود ترک

در روش ریخته گری پیوسته از آنجایی که انجماد با سرعت بالایی صورت می گیرد، ناخالصی های غیر فلزی دیر تر تحت فلوتاسیون قرار گرفته و نواحی سست به وجود نمی آيند. همچنین در ریخته گری پیوسته از آنجایی که فرایند ریخته گری به صورت پیوسته صورت می گیرد فرایند خنک کاری نیز به صورت تدریجی بوده و همین موضوع سبب می شود تا ساختار ریزدانه و همگنی حاصل شود که احتمال وجود ترک در قطعه ریختگی را به حدقل می رساند.

نبودن ناخالصی

معمولا در روش های مرسوم ریخته گری گازهای محلول مثل نیتروژن، هیدروژن و اکسیژن به داخل قطعه ریختگی وارد می شوند. این گاز ها سبب تشکیل انواع عیوب ریخته گری شده و خواص آن را تحت تاثیر قرار می دهند. در ریخته گری پیوسته این مشکل به حداقل می رسد. زیرا به واسطه فرایند حذف گاز در ریخته گری پیوسته کمترین میزان ناخالصی در قطعه نهایی وجود خواهد داشت.

عیوب ریختهگری پیوسته

در کنار مزیت هایی که در ریخته گری پیوسته وجود دارد، لازم است تا از عیوب ریخته گری پیوسته نیز آگاهی پیدا کنیم. برای مثال یکی از عیوب ریخته گری پیوسته ، امکان خروج ناگهانی مذاب از استرند است.

نمایی از فرایند ریخته گری پیوسته فولاد

این مشکل زمانی اتفاق می افتد که در فرایند ریخته گری پیوسته ، مذاب توان لازم و همچنین ضخامت کافی را برای تحمیل مذاب ندارد. در این مواقع استرند شکسته شده و مذاب از آن خارج می شود. در این شرایط ادامه کار دستگاه غیر ممکن بوده و باید کل فرایند ریخته گری پیوسته متوقف شود و سیستم تعویض یا تمیز شود. راه حل پیشگیری از این مدل عیوب ریخته گری پیوسته ، بررسی دقیق پارامتر های مرتبط با دما می باشد. از دیگر عیوب ریخته گری پیوسته امکان ترک خوردن قطعه نهایی است. البته این نوع عیوب ریخته گری پیوسته نیز با به کار گیری نسبت دقیق فلزات مختلف برای آلیاژ سازی قابل پیشگیری است.

امروزه بیشتر عیوب ریخته گری پیوسته با به کار گیری روش های مدرن ریخته گری (که می توان آن ها را در ریخته گری پیوسته نیز پیاده سازی کرد)، تا حد زیادی برطرف شده است. برای مثال در روش های مدرن کنترل کامپیوتری از سنسور های الکترومغناطیسی یا دیگر انواع سنسور ها در قسمت های مختلف نظیر دهانه ورودی تاندیش یا بخش خنک کننده استفاده می شود. با استفاده از این نوع کنترل، دمای سیستم و مقدار سیالیت مذاب به راحتی کنترل می شود. همچنین سیستم های PLC نیز می توانند برخی دیگر از قسمت ها نظیر سرعت غلتک ها و پاشش آب را کنترل کنند.

شماتیکی از دستگاه ریخته گری پیوسته

ماشین ریخته گری پیوسته

ماشین ریخته گری پیوسته یا همان continous casting machine به اختصار CCS نام گذاری می شود. با استفاده از دستگاه ریخته گری پیوسته مراحل مختلف این فرایند به راحتی قابل انجام است. این ماشین ها دارای انواع مختلفی هستند که بر اساس نوع فلزی و نوع ریخته گری باید انتخاب شوند. یکی از انواع ماشین های ریخته گری پیوسته ، ماشین های عمودی است. ماشین عمودی به منظور ریخته گری آلومینیوم و فلزاتی که کاربرد های خاص دارند به کار می رود. علاوه بر آن ماشین های مدل انحنا دار نیز وجود دارند که بیشتر برای فولاد هایی به کار می روند که نیازمند خم کردن لایه در حال انجماد هستند.

ماشین های ریخته گری افقی نیز ساختمان کوچک تری دارند. این ماشین ها علاوه بر فولاد گاهی برای ریخته گری آلیاژ های غیرآهنی نیز به کار می روند. نوع آخر ماشین ریخته گری پیوسته تسمه نازک است. ماشین ریخته گری پیوسته تسمه نازک ، برای به حداقل رساندن میزان نورد به منظور تولید محدود فولاد و دیگر فلزات به کار می رود. در حالت کلی دو مورد اخیر یعنی دستگاه های ریخته گری پیوسته تسمه نازک و افقی نسبت به دیگر ماشین های ریخته گری کمتر مورد استفاده قرار می گیرند.

قطعات تولید شده با استفاده از فرایند ریخته گری

ساخت قطعات فولادی آنالیز EDS ریخته گری سانتریفیوژ تست سختی خدمات نورد ورق