ساخت قطعات فلزی سفارشی از طریق فرایند های مختلفی انجام می شود. برای مثال، فرایندهای برش فلزات، خمکاری فلزات و سر هم کردن از مهم ترین فرایند های ساخت یک قطعه فلزی محسوب می شوند. شرکت هایی که در زمینه ساخت و تولید و ساخت قطعات فلزی سفارشی فعالیت دارند بسیاری از فرایند های مرتبط با این صنعت مثل جوشکاری، برشکاری، شکل دهی فلزات و ماشین کاری را درون یک کارگاه یا کارخانه مخصوص انجام می دهند.

درصورتی که قصد ساخت قطعات فلزی سفارشی را داشته باشیم لازم است تا از پروسه ساخت قطعات فلزی نیز اطلاعاتی به دست آوریم. در حقیقت، با طراحی و ساخت قطعات فلزی، می توان با صرف کمترین هزینه و بهترین کیفیت، اقدام به تولید قطعه فلزی مورد نظر کرد.

ساخت قطعات صنعتی و فلزی

برای چند لحظه به اشیائی که در اطراف شما وجود دارد نگاه کنید. در اطراف ما لوازم بسیار زیادی وجود دارند که کاربرد های روزمره بسیاری دارند. مثلا صندلی، ساعت مچی و لوازم روشنایی اتاق. پر واضح است که اجسام مذکور از ابتدا این گونه نبوده و نمی توان این قطعات را همان شکل که استفاده می شوند به صورت اولیه در طبیعت پیدا کرد. چرا که لازم است ابتدا مواد خام تغییر شکل پیدا کرده و طی فرایند های به خصوصی به قطعه نهایی مورد نظر ما تبدیل شوند. تمام این مراحل لازمه ساخت قطعات فلزی سفارشی هستند.

جوشکاری قطعات فلزی

برخی مواقع، قطعه مورد نظر ما مثل یک پیچ یا یک چوب لباسی فلزی است که از یک جزء تشکیل شده است. اما در برخی دیگر از موارد، قطعات پیچیده تر بوده و لازم است تا با روش های مختلفی قطعات ریز تر را به هم متصل کرده و یک قطعه پیچیده را تولید کرد. به متصل کردن قطعات اصطلاحا مونتاژ قطعات گفته می شود.

ساخت قطعات فلزی سفارشی چیزی جز دریافت سفارش و طی کردن فرایند تبدیل مواد اولیه به محصول مورد نظر نیست. این فرایند متشکل از طراحی محصول، انتخاب مواد اولیه و نهایتا انجام فرایند هایی است که از طریق آنها محصول تولید و ساخت قطعات فلزی سفارشی تکمیل خواهد شد. مهم ترین روش هایی که در زمینه ساخت قطعات فلزی سفارشی وجود دارند شامل تولید به روش های مکانیکی، تولید به روش جوشکاری، تولید به روش ماشین کاری، تولید به روش متالورژی پودر و نهایتا تولید به روش ریخته گری است.

مراحل طراحی و ساخت قطعات فلزی

به منظور ساخت قطعات فلزی سفارشی معمولا هر شرکت روش های به خصوص خود را دارد. اما در حالت کلی می توان گفت که در ساخت قطعات فلزی سفارشی ، ابتدا سفارشی که مشتری دارد توسط کارشناسان شرکت های تولیدی بررسی شده و امکان سنجی می شود. در مرحله بعد اقدام به طراحی شده و نقشه ساخت ایجاد می شود. پس از طراحی قطعه فلزی مور نظر، اقدام به ساخت آن قطعه در ابعاد و ويژگی های معینی می شود. از همین رو میتوان در کمترین زمان، قطعه فلزی خاص خود را سفارش داده و تحویل گرفت. مراحل ساخت قطعات فلزی سفارشی بسیار گسترده است. در زیر به برخی از مراحل ساخت قطعات فلزی سفارشی اشاره خواهد شد.

جوشکاری لیزری فلزات

طراحی اولیه قطعه فلزی

پیش از ساخت قطعات فلزی سفارشی لازم است تا با استفاده از نرم افزار های صنعتی قطعه مورد نظر طراحی شود. لازمه انجام دقیق فرایند طراحی پیش از ساخت قطعات فلزی سفارشی ، نیازمند آن است که مهندسان طراح، شناخت کاملی از ویژگی ها و قابلیت های مواد داشته باشند. همچنین طراحان باید با فرایند های ساخت و تولید و نیز ماشین آلات و تجهیزات آشنایی داشته باشند. چرا که طراحی قطعات صنعتی باید به گونه ای باشد که نیازها و مشخصات طراحی را برآورده کند. علاوه بر آن باید بتوان با طراحی مذکور بطور اقتصادی و کارآمد قطعه مورد نظر تولید نمود. در صورتی که پیش از ساخت قطعات فلزی سفارشی ، طراحی به درستی صورت گیرد، بهره وری بهبود یافته و تولیدکننده امکان باقی ماندن به عنوان رقیب را داشته باشند.

در ساخت قطعات فلزی سفارشی ، طراحی قطعات فلزی معمولا از دو راه مختلف انجام می شود. روش اول، مهندسی معکوس بوده و روش دوم نیز طراحی محصول است. مهندسی معکوس به منظور تولید قطعات موجود در بازار و همچنین کپی برداری یا اعمال تغییرات روی قطعه مورد نظر صورت می گیرد. در ساخت قطعات فلزی سفارشی به روش مهندسی معکوس، طراحی قطعه معمولا توسط دستگاه ها و اسکنر های سه بعدی مخصوص صورت می گیرد. در رابطه با مهندسی معکوس در ادامه بیشتر صحبت خواهد شد. راه دوم، طراحی محصول و قطعات مورد نظر به صورت مستقیم است.

قطعات تولیدی فلزی سفارشی

این قطعات معمولا ایده ای جدید و یا اختراعی هستند که توسط نرم افزار های مخصوص طراحی می شوند. پس از اینکار در فرایند ساخت قطعات فلزی سفارشی لازم است تا مدل طراحی شده توسط دیگر نرم افزار های تحلیلی، بررسی شوند. در نهایت طرح های ایجاد شده به بخش تولید می روند تا ساخت قطعات فلزی سفارشی تکمیل شود.

تهیه مواد خام در ساخت قطعات فلزی سفارشی

در ساخت قطعات فلزی سفارشی ، پس از انجام فرایند طراحی، به مواد خام مورد نظر نیاز است. معمولا در زمینه ساخت قطعات فلزی سفارشی از مواد خام اولیه به صورت شمش فلزی، ورق فلزی، لوله ها، سیم ها و غیره استفاده می شود. ماده خام باید در ابعاد مورد نظر برش دهی شده و به مرحله ریخته گری و یا مونتاژ و ساخت منتقل شود.

با ریخته گری، فلز مایع به درون قالب رفته و به آن اجازه خنک شدن و سفت شدن به شکل دلخواه داده می شود. درجه بالای انعطاف پذیری سفارشی در این فرایند، ریخته گری را به گزینه ای ایده آل تبدیل می کند. در حقیقت با این روش می توان مواد خام اولیه را به قطعاتی با هندسه پیچیده تبدیل کرد. منظور از مواد خامی که در ریخته گری و ساخت قطعات فلزی سفارشی استفاده می شوند، فلزات متداول مورد استفاده مثل آلومینیوم، منیزیم ، آهن، نقره، فولاد، طلا، مس و غیره می باشند. در ادامه راجع به ریخته گری بیشتر صحبت خواهد شد.

فرایند جوشکاری فلزات

روش ریخته گری قطعات فلزی

شاید ریخته گری مهم ترین بخش ساخت قطعات فلزی سفارشی باشد. ریخته گری خود به دسته های مختلفی مثل ریخته گری ماسه ای، ریخته گری دقیق، ریخته گری قالبی و غیره تقسیم می شود. از این روش جهت شکل دهی فلزات خالص و یا آلیاژها استفاده می شود.

در ساخت قطعات فلزی سفارشی به روش ریخته گری ابتدا قالبی از قطعه مورد نظر تولید شده و فلز مورد نظر پس از ذوب شدن در کوره های صنعتی، به داخل قالب ریخته می شوند. مذاب حاصل پس از ریخته شدن در قالب سرد شده به قطعه فلزی مورد نیاز مشتری تبدیل می شود. در میان روش های ریخته گری یاد شده، روش ریخته گری ماسه ای متداول ترین روش است. در این روش فرایند قالب گیری بسیار ساده است. از مزایای این روش این است که هیچگونه محدودیت اندازه ای وجود ندارد اما دقت قالب ها چندان دقیق نیست. در عوض هزینه ساخت قالب بسیار پایین است.

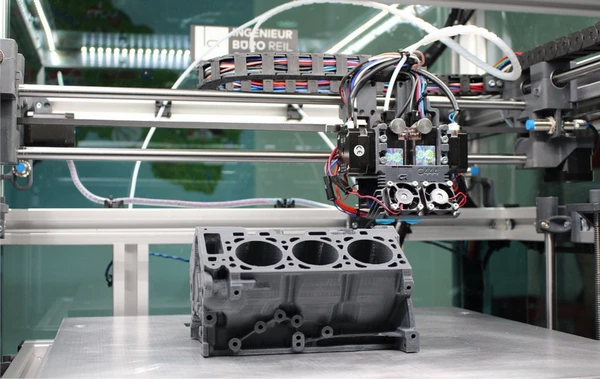

قطعه تولید شده به روش پرینت سه بعدی

شکل دهی قطعات فلزی

شکل دهی در مسیر ساخت قطعات فلزی سفارشی ، فرایندی است که در آن قطعات فلزی جامد به قطعاتی با هندسه دلخواه تبدیل می شوند. شکل دهی فلزات را می توان با استفاده از ابزار هایی مثل پانچ ها و قالب های مختلف کنترل کرد. علاوه بر آن برای تنظیم جهت و اندازه نیرو از انواع ماشین آلات استفاده می شود. در شکل دهی فلز نمونه ماده خام با استفاده از اعمال نیرو و بدون هدر رفت ماده، شکل دهی می شود. در این فرایند نیرو باید به اندازه ای باشد که شکل اولیه ماده را تغییر دهد.

در ساخت قطعات فلزی سفارشی ، از فرایند های شکل دهی فلزات می تواند به روزن رانی یا اکستروژن و نورد یا رولینگ اشاره کرد. فرایند های مذکور کاربرد های فراوانی دارند و برای ساخت قطعات فلزی سفارشی و همچنین محصولات بسیاری از صنایع از جمله اتومبیل سازی، جواهر سازی، هوافضا، ساخت و ساز و غیره به کار روند.

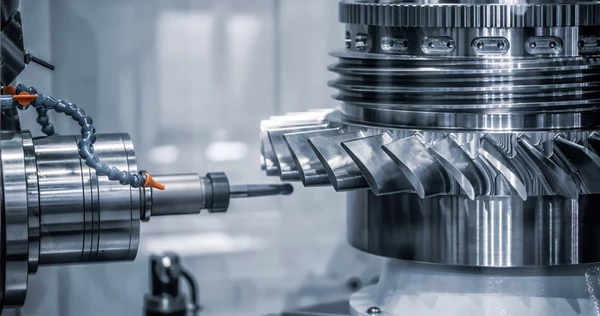

ماشین کاری قطعات فلزی

پس از ساخت قطعات فلزی سفارشی ، لازم است تا برخی از مواد اضافی که در فرایند تولید اجتناب ناپذیر هستند از روی سطح و قسمت های داخلی قطعات حذف شوند. این کار با ماشین کاری انجام می شود. در حقیقت، هدف ماشین کاری رسیدن به شکل نهایی و دقیق مورد نظر پس از تولید است.

فرایند ریخته گری قطعات فلزی

در بیشتر کارخانه ها ابزار ماشین کاری از جمله ماشین های فلزی مخصوص، انواع دریل ها، دستگاه های cnc و غیره وجود دارند. ماشین کاری می تواند خود فرایندی برای تولید نیز در نظر گرفته شود. برای مثال بیشتر قطعات مثل چرخ دنده ها، پیچ و مهره ها و غیره از طریق ماشین کاری تولید می شوند.

جوشکاری قطعات فلزی

در ساخت قطعات فلزی سفارشی ، قطعات شکل دهی، ریخته گری و یا ماشین کاری شده با استفاده از دستگاه های به خصوص به هم جوش داده شده و در محل مناسب متصل می شوند. به منظور اتصال و جوشکاری قطعات می توان از یک فیکسچر استفاده کرد. در مرحله بعد در صورتی که نقشه کارگاهی شامل جزئیات جوش وجود داشته باشد، فرد جوشکار بر اساس آن جوشکاری را انجام می دهد. همچنین اگر نقشه ای از قبل وجود نداشته باشد جوشکار باید بر طبق نظر خود فرایند جوشکاری را تکمیل کند. در ساخت قطعات فلزی سفارشی به منظور جلوگیری از آسیب دیدن و چروک شدن قطعه در اثر جوشکاری و حرارت، لازم است احتیاط ها و دستورالعمل های ویژه ای اعمال شود.

فرایند تراشکاری قطعات فلزی

پرینت سه بعدی فلز

یکی از راه های تولید و ساخت قطعات فلزی سفارشی استفاده از دستگاه های پرینتر سه بعدی است. دستگاه های پرینتر لیزریSLS به وسیله ماده اولیه پودری فرایند ساخت قطعه مورد نظر را انجام می دهند. یک دستگاه SLS از قسمت های مختلفی تشکیل شده که این قسمت ها به همراه یکدیگر کار عمل کرده و قطعه ساخته می شود. قسمتهای اصلی این دستگاه شامل سیستم اسکن لیزر، سیستم های حرارتی، سیستم گردش گاز بی اثر، سیستم تغذیه پودر، سیستم پلتفرم، واحد کنترل می باشد.

SLM نوع دیگری از دستگاه های پرینت سه بعدی به نام SLM وجود دارد که تفاوت ناچیزی با دستگاه SLS دارد. در حقیقت، به دستگاه هایی که با فناوری SLS تولید قطعات فلزی را به صورت مستقیم انجام می دهند دستگاه های SLM گفته می شود. در دستگاه های SLM پودر فلز به صورت کامل ذوب می شود.

پیش از آغاز پرینت سه بعدی و ساخت قطعات فلزی سفارشی ، ابتدا فایل طراحی یا همان فایل CAD مورد نظر باید با استفاده از نرم افزار های مخصوص، به صورت لایه لایه می شود. در مرحله بعد فایل به دست آمده به پرینتر منتقل شده و فرایند پرینت سه بعدی فلز و نتیجتا ساخت قطعات فلزی سفارشی تکمیل می شود. در فرایند ساخت قطعات فلزی سفارشی با استفاده از پرینتر های سه بعدی با توجه به اینکه دقت ابعادی بسیار بالاست، نیاز به دیگر فرایند های نهایی مثل ماشین کاری وجود ندارد.

فرایند پرینت سه بعدی قطعات

مهندسی معکوس

مهندسی معکوس یکی از روش های ساخت قطعات فلزی سفارشی است. با استفاده از این روش می توان یک کالا یا قطعه ای که قبلا تولید شده است را مجددا تولید کرد. در واقع این روش مهندسی، علمی است که به وسیله آن می توان به پاسخی از سوال رسید. در حقیقت در مسیر ساخت قطعات فلزی سفارشی به صورتی مبتکرانه باید به کشف قانون و تکنولوژی یک وسیله و یا سیستم رسید. استفاده از مهندسی معکوس و همچنین به کارگیری فناوری باز تولید می تواند در پیشرفت و توسعه تجهیزات موجود نیز موثر باشد.

مهندسی معکوس کمک می کند تا مهندسان در پروسه مرتبط با یک مسئله بهتر عمل کرده و به جای شروع از بخش سوالی قضیه از راه پاسخ آن فعالیت خود را شروع کنند. در حال حاضر بسیاری از مهندسانی که در زمینه فرایند ساخت قطعات فلزی سفارشی فعالیت دارند از این تکنیک بهره می برند. علم مهندسی معکوس در زمینه ساخت قطعات فلزی سفارشی ، امروزه در بسیاری از کاربردهای تجاری، صنعتی، نظامی و غیره به کار برده می شود.

فرایند تراشکاری فلزات