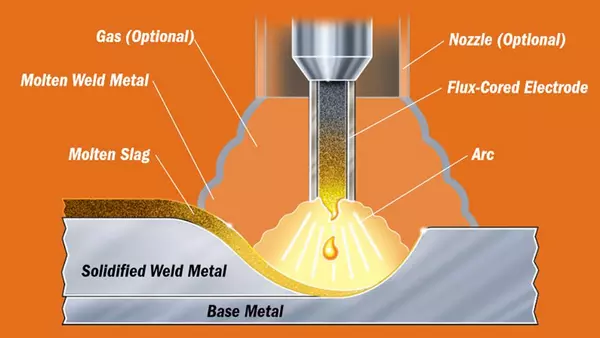

جوشکاری توپودری یا جوشکاری قوسی با مفتول توپودری (FCAW) روشی برای جوشکاری ذوبی است که از ایجاد قوس بین سیم الکترود مداوم و حوضچه جوش برای عمل اتصال استفاده میکند. محافظت از حوضچه جوش در این فرایند، معمولا به وسیله فلاکسی درون الکترود استوانه ای شکل تامین میشود. امکان دارد که در موارد خاص، محافظت توسط اعمال گاز محافظ نیز انجام شود. سیم با تغذیه مداوم که با پودر پر شده است، موجب تمایز این روش جوشکاری با بسیاری از روش های مشابه میشود. این سیم از یک روکش فلزی و هسته ای ساخته شده از مواد پودری متنوع تشکیل میشود. حین جوشکاری، یک لایه سرباره محافظ روی گرده جوش تشکیل میشود.

شماتیک جوشکاری توپودری

فرایند جوشکاری توپودری بازدهی بالایی داشته و به سادگی قابلیت تنظیم برای انجام جوشکاری در حالت های اتوماتیک و نیمه اتوماتیک را دارد. نرخ رسوب نشانی بالا و قابلیت ایجاد اتصالاتی با کیفیت مناسب موجب محبوبیت این فرایند در کاربردهای صنعتی شده است. به خصوص، صنایعی مثل جوشکاری مخزن پر فشار، تولید سازه های زیر سطح دریا و کشتی سازی، ساختمان سازی و بسیاری مصارف دیگر که از جوشکاری توپودری استفاده میکنند. از این فرایند میتوان برای پوشش دهی و هاردفیسینگ و جوشکاری قوسی نقطه ای لبه روی هم ورق ها نیز استفاده کرد.

انواع جوشکاری توپودری

فرایند جوشکاری توپودری به دو نوع مختلف انجام شده، که در یک حالت، محافظت توسط پودر و در حالت دیگر محافظت با کمک پودر و گاز انجام میشود. در روش محافظت با گاز، گاز محافظ ( از جنس دی اکسید کربن یا ترکیب آن و آرگون) از فلز جوش در برابر اکسیژن و نیتروژن محافظت میکند. این محافظت بوسیله ایجاد لایه ای از گاز حول قوس و روی حوضچه انجام میشود. در مواردی که درصد دی اکسید کربن گاز محافظ بیشتر است، به دلیل امکان تجزیه دی اکسید کربن و ورود آن به حوضچه مذاب از سرباره ضد اکسایش استفاده میشود.

روش بدون گاز معمولا برای کاربردهای میدانی موثر تر است چون تحت تاثیر جریانات هوا قرار نمیگیرد. در این حالت از ترکیباتی استفاده میشود که با تجزیه در دمای بالا و ایجاد لایه ای از بخار روی سطح جوش مانع از تاثیر هوا روی حوضچه جوش میشوند. در برخی از موارد هم با استفاده از عناصر اکسیژن زدا و نیتروژن زدا از آلوده شدن حوضچه جوش توسط این دو گاز جلوگیری میشود.

مشعل جوشکاری توپودری

جوشکاری توپودری بدون گاز را اغلب میتوان به عنوان جایگزین روش جوشکاری با الکترود دستی استفاده کرد. روش جوشکاری توپودری با گاز محافظ نیز میتواند جایگزینی برای جوشکاری میگ باشد. انتخاب بین این دو روش بر اساس نوع الکترود و تجهیزات جوشکاری در دسترس، محیط انجام جوشکاری، خواص مکانیکی جوش مد نظر و طراحی اتصال انجام میشود.

مزایا و معایب جوشکاری زیرپودری

در مقایسه با جوشکاری الکترود دستی ، نرخ تولید بالاتر، بزرگترین مزیت جوشکاری توپودری برای بسیاری از کاربردهای معمول است. در صورتی که امکان انجام جوشکاری مداوم و دسترسی آسان مشعل جوشکاری توپودری باشد، هزینه کلی جوشکاری توپودری بسیار به صرفه خواهد بود. علاوه بر هزینه کمتر، اپراتور جوشکاری توپودری نیاز به مهارت و آموزش کمتری نسبت به اپراتور جوشکاری الکترود دستی دارد. جوشکاری توپودری نسبت به جوشکاری میگ و جوشکاری زیرپودری انعطاف پذیری بیشتری در رابطه با محیط های جوشکاری و اتصالات قابل انجام دارد.

جوشکاری توپودری فولاد

در مقایسه با جوشکاری با الکترود دستی ، جوشکاری توپودری محدودیت هایی دارد که کاربرد گسترده از آن را با مشکل مواجه میکنند. این محدودیت ها شامل هزینه بالاتر تجهیزات و کنترل آنها و محدودیت در موقعیت های قابل جوشکاری میشود. جوشکاری توپودری احتمال دارد گازهای سمی متصاعد کند که در نتیجه نیاز به تجهیزات تهویه دارد. در مقایسه با فرایند بدون سرباره جوشکاری میگ ، جدا کردن سرباره در جوشکاری توپودری نیاز به هزینه کارگر اضافه دارد. این موضوع به خصوص در مورد پاس های ریشه مشکلات متعددی ایجاد میکند.

کاربردهای جوشکاری توپودری

از فرایند جوشکاری توپودری میتوان برای اتصال دهی فولادهای کربنی و کم آلیاژ، فولاد زنگ نزن، چدن ها و آلیاژهای نیکل و کبالت استفاده کرد. فولادهای کم آلیاژ سری A36 و A515 معمول ترین فولادهایی هستند که به روش جوشکاری توپودری اتصال داده میشوند. این فولادها اتصال بسیار آسانی دارند اما با این وجود، در مورد کاربردهای حساس باید دقت زیادی در خصوص پارامترهای اتصال به خرج داد. فولادهای HSLA نیز به روش جوشکاری توپودری اتصال داده میشوند ولی باید دقت زیادی در تنظیمات پارامترهای عملیات حرارتی قبل و بعد از اتصال لحاظ شود. بزرگترین مشکلات این فولادها در منطقه متاثر از حرارت است و تغییرات خواص احتمالی در این بخش رخ خواهد داد. فولادهای کرمولی نیز با این روش قابل اتصال هستند.

اغلب گریدهای زنگ نزن های فریتی و آستنیتی و حتی رسوب سخت شونده به روش جوشکاری توپودری قابل اتصال هستند. همانطور که پیشتر گفته شد، میتوان برخی آلیاژهای پایه نیکل را نیز به این روش اتصال داد.

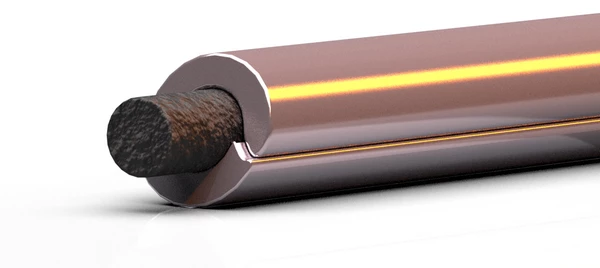

الکترود جوشکاری توپودری

سیم الکترودهای جوشکاری توپودری شامل روکش فلزی و هسته پودری است که به کنترل ترکیب حوضچه جوش و کنترل خواص شیمیایی آن کمک میکنند. جوشکاری توپودری بخش اعظم انعطاف پذیری خود را مدیون ترکیبات گسترده ای است که به شکل پودر در هسته الکترود جایگذاری میشوند. برای آلیاژهای آهنی، روکش فلزی فولاد کم آلیاژ یا آلیاژی است و ترکیب هسته با توجه به کلاس الکترود و سازنده آن تغییر میکند. ترکیب پودر با توجه به وضعیت جوشکاری، وجود یا عدم وجود گاز محافظ و ترکیب آلیاژی مد نظر جوش تغییر میکند.

پودر درون الکترود میتواند خواص مکانیکی، متالورژیکی و مقاومت در برابر خوردگی اتصال را کنترل کند. پودر بوسیله اعمال عناصر اکسیژن زدا یا نیتروژن زدا از گرده جوش محافظت کند و قابلیت جداسازی ناخالصی از حوضچه مذاب را دارد. شکل و ظاهر گرده جوش را برای وضعیت های مختلف جوشکاری تعیین میکند و قوس را کنترل کرده و از پاشش جلوگیری میکند. اکسیژن زداهایی مثل سیلیسیم و منگنز با اکسیژن واکنش میدهند و مانع از اکسید شدن حوضچه مذاب، از دست رفتن عناصر آلیاژی و ایجاد حفره در اتصال میشوند. آلومینیوم نیز چنین وظیفه ای را به عنوان نیتروژن زدا انجام میدهد.

متغیر های جوشکاری توپودری

متغیرهای فرایند جوشکاری توپودری که میبایستی به منظور دستیابی به جوش با کیفیت کنترل شوند، شامل جریان جوشکاری، قطبیت، سرعت حرکت، موقعیت جوشکاری، زاویه الکترود و ترکیب و سیلان گاز میشوند. کنترل این متغیرها روی نرخ و بازدهی رسوب نشانی و کیفیت اتصال تاثیر دارد.

الکترود جوشکاری توپودری

جریان جوشکاری با نرخ تغذیه سیم رابطه مستقیم دارد و با توجه به قطر سیم، ترکیب شیمیایی مواد سازنده و بیرون زدگی الکترود تعیین میشود. یک منبع نیروی ولتاژ ثابت به گونه ای عمل میکند که خروجی ولتاژ (یا طول قوس) از پیش تعیین شده حفظ شود. با در نظر گرفتن اینکه باقی متغیر ها میتوانند ثابت باقی بمانند، به ازای یک قطر الکترود معین، تغییر جریان فرایند موجب تغییراتی در اتصال میشود. افزایش جریان ، نرخ رسوب نشانی و عمق نفوذ را بالا میبرد. جریان بیش از حد موجب مقعر شدن گرده و جریان کمتر از حد مطلوب موجب پاشش میشود.

ولتاژ و طول قوس نیز با یکدیگر رابطه مستقیم دارند. ولتاژ بسیار بالا یا طول قوس بسیار زیاد موجب بروز پاشش شدید و گرده عریض با شکل نامرتب میشود. در صورت عدم استفاده از گاز محافظ، ولتاژ بیش از حد، احتمال آلودگی حوضچه مذاب با گاز های موجود در اتمسفر را نیز زیاد میکند. ولتاژ و طول قوس بسیار کم نیز موجب ایجاد گرده باریک و مقعر با پاشش زیاد و عمق نفوذ کم میشود.

سرعت حرکت مشعل روی خط اتصال، عمق نفوذ و شکل گرده را تعیین میکند. در صورت ثابت نگه داشتن باقی عوامل، سرعت جوشکاری متوسط، بهترین عمق نفوذ را ارائه میکند. در سرعت های جوشکاری بسیار کم و بسیار زیاد عمق نفوذ و کیفیت اتصال تحت تاثیر قرار میگیرد. به اضافه، در سرعت جوشکاری بسیار کم، احتمال حبس سرباره در داخل حوضچه مذاب نیز وجود دارد.