آبکاری برنج فرآیندی معمول برای پوشش دهی و زیباسازی سطح قطعات مختلف، شامل مس و روی خالص و قطعات متنوع دیگر میباشد. آلیاژهای به کار رفته معمولا آلیاژهای مس و روی بوده که دارای 60 درصد یا بیشتر مس میباشند. بر اساس درصد عناصر تشکیل دهنده آلیاژ، پوشش ایجاد شده میتواند رنگ های مختلفی داشته باشد. طیف رنگ های ایجاد توسط ترکیب مس و روی، از رنگ های زرد تند تا برنزی تیره و مسی را در بر میگیرد. پوشش ایجاد شده میتواند نرخ رسوب نشانی حدود 10 تا 12 میکرون در ساعت داشته باشند. PH محلول الکترولیت باید بین 10.5 تا 11 باشد و دمای فرایند بین 37 تا 46 درجه سانتیگراد تعیین میشود.

انواع پوشش برنجی

ترکیب 95 درصد مس و 5 درصد روی، دارای رنگ مسی بوده و بنابراین تفاوتی با فلز پایه مس نمیکند. ترکیب 90 درصد مس و 10 درصد روی دارای رنگ برنزی و ترکیب 85 درصد مس و 15 درصد روی دارای رنگ برنزی روشن میباشد. از سوی دیگر، ترکیب 80 درصد مس و 20 درصد روی، رنگ زرد تند و ترکیب 70 درصد مس و 30 درصد روی رنگ زرد معمولی دارد. برنج هایی با این ترکیب آنالیز، از گروه برنج های آلفا بوده و ترکیبی ایده آل از استحکام و شکل پذیری دارند. لازم به ذکر است که بین برنج های آلفا، برنج های با درصد روی بیشتر، مقاومت به خوردگی بیشتری دارند. برنج های با محتوای بیشتر از 37 درصد روی برنج های آلفا بتا یا برنج های بتا هستند که سختی بیشتر و شکل پذیری کمتری نسبت به برنج های آلفا دارند. بنابراین این دسته از برنج ها در کاربردهای آبکاری برنج کمتر به کار میروند.

کاربردهای آبکاری برنج

آبکاری برنج میتواند کاربردهای گسترده ای داشته باشد. در مصارف تزئینی، به عنوان مثال مفتول سیمی، میتوان ابتدا لایه نازکی از نیکل را روی مفتول پوشش دهی کرد و سپس روی آن، آبکاری برنج را انجام داد. در کاربردهای تزئینی، آبکاری برنج با 85 تا 90 درصد مس، مصرف بیشتری دارد. این کاربرد ها را میتوان در مواردی مانند قاب عکس و تجهیزات لوکس و سخت افزاری دیگر مشاهده کرد. از بین کاربردهای غیر تزئینی، میتوان به اعمال آبکاری برنج روی فولاد به عنوان روان کننده سطح اشاره کرد. همچنین آبکاری برنج روی فولاد موجب افزایش چسبندگی فولاد و لاستیک میگردد. در اغلب موارد، مس استفاده شده در آبکاری برنج برای این مصارف بین 65 تا 70 درصد است. به این طریق میتوان سیم لاستیکی را بوسیله سیم های با پوشش برنج مسلح کرد یا روی سیم با پوشش برنج، روکش لاستیکی اعمال کرد.

پارامترهای آبکاری برنج

اولین پارامتر موثر روی کیفیت، ضخامت و کارایی محلول های آبکاری ، نوع نمک های به کار رفته در فرایند آبکاری و غلظت آن ها است.

ترکیبات سیانیدی آبکاری برنج

بین محلول های تجاری به کار رفته در وان های آبکاری برنج ، محلول های سیانیدی بیشترین کاربرد را دارند. محلول های بدون سیانید پایداری کمتری داشته و بنابراین به طور محدودتری استفاده میشوند. نمک های سیانیدی پتاسیم، سدیم، مس و روی جزو اجزای اصلی سازنده محلول آبکاری برنج هستند. ترکیبات مس موجود در الکترولیت، کمپلکس های سیانیدی هستند که غلظت آن ها بین 15 تا 30 گرم در لیتر است. روی نیز به صورت ترکیبات سیانیدی و زینکاتی با غلظت 4 تا 10 گرم در لیتر در ترکیب حضور دارد.

فرایند آبکاری برنج

میزان سیانید موجود در حمام الکترولیت باید به دقت با روش های آنالیز شیمیایی ، کنترل شود. کاهش میزان سیانید آزاد در محلول الکترولیت منجر به افزایش کارایی کاتد و ایجاد پوششی ناهمگن و ناهموار خواهد شد. همچنین کاهش میزان سیانید های آزاد منجر به پلاریزاسیون آند و محدود شدن ظرفیت حمل جریان محلول الکترولیت میشود. افزایش میزان سیانید های آزاد منجر به افزایش بازدهی محلول و توان استفاده از چگالی های جریان بالاتر میشود. با این وجود، با افزایش میزان سیانیدها، محلول به نقطه ای میرسد که توان آبکاری برنج را به طور کلی از دست میدهد.

نسبت کمپلکس های مس به کمپلکس های روی نیز باید به دقت کنترل شوند، تا نسبت مس به روی به هم نخورد و رنگ مطلوب برای کاربرد مد نظر حاصل شود. بازده فرایند آبکاری برنج با میزان مس موجود در محلول الکترولیت و دمای انجام آبکاری کنترل میشود. آبکاری در نسبت بالاتر مس به روی و دماهای اندکی بالاتر از درجه حرارت اتاق، بازدهی بیشتری دارد.

آمونیاک و کربنات در آبکاری برنج

آمونیاک و کربنات نیز از ترکیبات دیگر این وان ها به شمار میروند. از بین نمک های معدنی، کربنات سدیم جزو مواد معدنی است که به منظور تنظیم کردن PH به وان آبکاری اضافه میشوند. میزان کربنات های موجود در محلول باید حدود 5 تا 30 گرم در لیتر باشد. بی کربنات سدیم و هیدروکسید سدیم نیز به منظور کنترل PH به محلول اضافه میشوند. چنانچه PH از حد مشخصی بیشتر شود، موجب قرمز شدن سطح قطعه میشود. نمک های سیانیدی نیز ممکن است ممکن است به کربنات تبدیل شوند و افزایش میزان کربنات سرعت آبکاری برنج را کاهش میدهد. بخشی از ترکیبات کربنات، به صورت بلور ته نشین شده یا همراه قطعات آبکاری شده، از محلول خارج شده و بنابراین گاهی به طور خود به خود، غلظت آن تنظیم میشود.

کاربرد آبکاری برنج

آمونیاک نیز یکی از اجزای بسیار مهم وان آبکاری برنج است که به وان آبکاری افزوده میشود و در حین فرایند نیز تولید میگردد. آمونیاک موجب افزایش درصد ترکیب روی در آلیاژ آبکاری شده میشود و مقادیر بیش از حد آن موجب ایجاد رگه هایی سفید رنگ روی سطح آبکاری شده میشود. معمولا میزان آمونیاک موجود در محلول الکترولیت حدود 0.5 تا 0.25 درصد تنظیم میشود و این میزان با بالاتر رفتن دمای الکترولیت بیشتر میشود.

باقی پارامترهای آبکاری برنج

دانسیته جریان، میزان ناخالصی، نوع آند و تجهیزات مورد استفاده عوامل دیگر تاثیرگذار روی رنگ و کیفیت پوشش ایجاد شده هستند. دانسیته جریان معمولا بین 0.1 تا 1 آمپر بر دسی متر مربع تنظیم میشود تا ضخامت پوشش یکسان باشد. آندها اشکال مختلفی دارند و معمولا از جنس همان آلیاژی ساخته میشوند که برای پوشش دهی استفاده میشود. آندها بایستی خلوص بالایی داشته باشند تا موجب ورود ناخالصی به حمام الکترولیت نشوند.

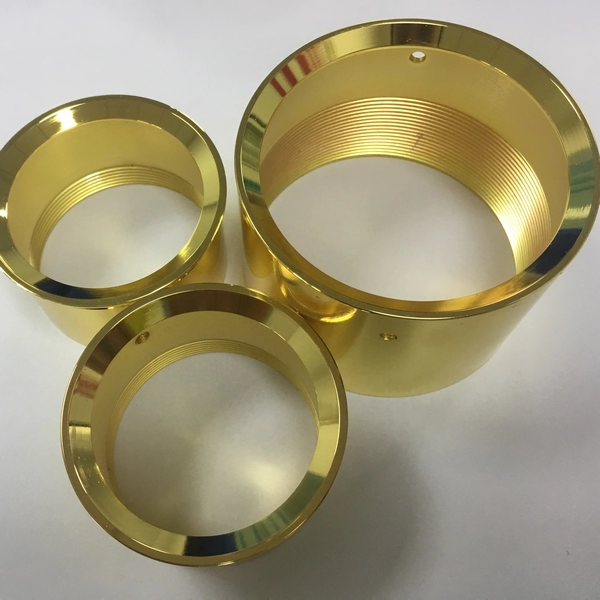

قطعات آبکاری برنج

ناخالصی های وارد شده به حمام الکترولیت، معمولا از جنس سرب و قلع هستند و باید غلظت های بسیار کمی داشته باشند. وجود این مواد، حتی در صورت پایین بودن غلظت آن ها، موجب ایجاد لکه های قرمز روی سطح آبکاری شده میشود. کروم نیز ممکن است از طریق ترکیبات خود قطعات یا آویز ها وارد محلول شود و موجب تیره شدن محلول میشود. همچنین باید دقت شود که انواع ناخالصی ها و آلودگی های آلی نیز وارد محلول الکترولیت نشود.