مدل سازی ریخته گری ، بخش ضروری و جدایی ناپذیر فرایند ریخته گری است. ریخته گری فن شکل دهی فلز با ذوب کردن و انجماد آن در محفظه هایی به نام قالب است. این روش از پایه ای ترین و قدیمی ترین روشهای تولید فلزات است. خصوصا فلزاتی که دارای پلاستیسیته یا خاصیت مومسانی ضعیف هستند و شکل پذیری کمی دارند با این روش تولید می شوند. اما پیش از انجام فرایند ریخته گری به مدل سازی ریخته گری نیاز است. مدل سازی ریخته گری همان طراحی و ساخت مدل یا Pattern ریخته گری به صورت قطعه ای یک یا چند تکه است. این مدل ها با استفاده از چوب، فلز، گچ و یا مواد پلاستیکی ساخته می شوند. این مدل ها نقش و شکل خود را در ماده قالب گیری (مثلا ماسه) ایجاد می کنند.

مدل سازی قطعات ریخته گری

فرایند ریخته گری، فرایندی زمان بر و پر هزینه است. مدل سازی نیز یکی از فرایند های اصلی این حرفه بوده که در دهه اخیر برای ساخت انواع قطعات فلزی و غیر فلزی مورد استفاده قرار گرفته است. علاوه بر مدل سازی ریخته گری ، برای فرایند های دیگر مثل تزریق پلاستیک ، آهنگری و پرس و غیره نیز مدل سازی انجام می شود. اما در این نوشتار بیشتر در مورد مدل سازی ریخته گری بحث خواهد شد.

مدل های ریخته گری

مدل سازی ریخته گری انواع قالب

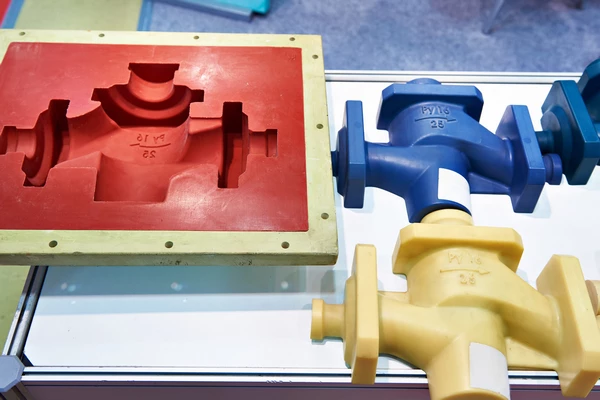

در ابتدا، پیش از یادگیری در مورد مدل سازی ریخته گری ، لازم است در مورد قالب های صنعتی مورد استفاده اطلاعاتی کسب کنیم. قالب های مورد استفاده در صنعت بسیار متنوع هستند که بر اساس قطعه نهایی و خواص آن انتخاب می شوند. از قالب های صنعتی می توان به قالب ریخته گری، قالب تزریق پلاستیک، قالب شیشه و بلور و قالب سمبه و ماتریس اشاره کرد.

مدل و مدل سازی ریخته گری

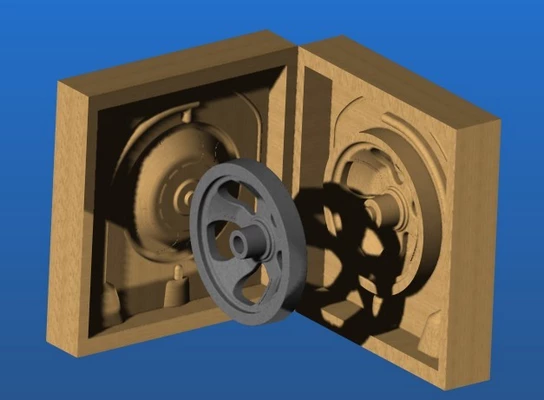

در مدل سازی ریخته گری ، مدل یک جسم فلزی، چوبی، رزینی و یا غیره است که به منظور ساخت قالب ریخته گری استفاده می شود. مدل های ریخته گری را بر اساس نوع مدل، جنس مدل، سطح جدایش مدل، تعداد قطعات و روش قالب گیری می توان تقسیم بندی کرد. در ادامه به بررسی انواع مدل های مختلف از نظر جنس مدل پرداخته می شود.

فرایند ساخت مدل ریخته گری

در دسته بندی مدل سازی ریخته گری بر اساس جنس، مدل های چوبی در دسته اول قرار می گیرند. این مدل ها از قدیمی ترین و ارزان ترین مدل های موجود بوده که در صورتی که تیراژ قالب گیری کم باشد بهترین انتخاب هستند. برای این منظور استفاده از چوب کاج، سرو، افرا و غیره توصیه می شود. دسته بعدی که در مدل سازی ریخته گری استفاده می شود مدل های فلزی است. این مدل ها با توجه به مقاومت و استحکام بالایی که دارند می توان آن ها را برای تیراژ های بسیار بالا نیز استفاده کرد. همچنین دقت مدل های فلزی نیز پس از استفاده های زیاد حفظ می شود.

دسته بعدی مدل های یک بار مصرف از جنس یونولیت، اسفنج و فوم پلی یورتان است. این مدل ها بعد از اینکه در قالب ریخته گری ذوب ریزی شود، از بین می روند. اما مزیت استفاده از مدل های یکبار مصرف سرعت آماده سازی آن هاست. از معایب این مدل ها می توان به دقت پایین آن ها نسبت به مدل های فلزی اشاره کرد. دسته بعدی در مدل سازی ریخته گری ، مدل های کامپوزیتی هستند. در این دسته از مدل ها از چند ماده مختلف برای ساخت مدل استفاده می شود.

مدل ساخته شده برای فرایند ریخته گری

مواد مورد استفاده در مدل سازی ریخته گری

در مدل سازی ریخته گری معمولی از موادی مثل چوب، فلز و پلاستیک استفاده می شود. همچنین علاوه بر آنها، موم و گچ نیز در برخی از موارد خاص قابل استفاده هستند. برای مثال از مدل مومی در ریخته گری دقیق استفاده می شود. موم های استفاده شده می تواند ترکیبی از موم پارافین، موم زنبور عسل و غیره باشند. گچ نیز معمولا برای ساخت قالب های اصلی به کار برده می شود چرا که دارای انعطاف پذیری بالایی در مرحله سفت کاری بوده و سریعا سفت می شود.

علاوه بر این موارد نیشکر یکی از متداول ترین موادی است که در زمینه مدل سازی ریخته گری کاربرد دارد. چرا که این ماده نرم و سبک است و می توان به راحتی با آن کار کرد. همچنین در سال های اخیر از مدل های پلاستیکی نیز زیاد استفاده شده است. این مدل ها ضد آب بوده و ماندگاری بالایی دارند. مدل های فلزی نیز ماندگاری بالایی دارند و در برابر رطوبت مقاوم هستند. اما فلزات نسبت به مدل های پلاستیکی دارای وزن بیشتر و قیمت بالاتری در فرایند مدل سازی ریخته گری هستند.

مدل ها و قطعات ساخته شده فلزی و پلاستیکی

انواع مدلها

در مدل سازی ریخته گری ، مدل ها انواع مختلفی دارد. همانطور که بیان شد مدل ها از فلز، سرامیک، پلاستیک و غیره ساخته شده و از نظر پیچیدگی نیز تفاوت های زیادی با هم دارند. برای مثال ساده ترین نوع در مدل سازی ریخته گری ، مدل یک تکه (یا مدل شل) نام گذاری می شود.

مدل صفحه تطبیق یا Match plate pattern از دو قسمت بالایی و پایینی به نام های cope and drag portions ساخته شده اند. این مدل ها در دو سمت یک تخته نصب می شوند. در حقیقت، این موضوع باعث می شود تا مدل ها را بتوان به سرعت از مواد قالب گیری خارج ساخت. روش دیگری نیز در مدل سازی ریخته گری وجود دارد و آن ساخت مدل صفحه ای یک طرفه است. این مدل ها به نام cope and drag pattern نیز شناخته می شوند. مدل های صفحه ای یک طرفه بیشتر برای ابعاد بزرگ ریخته گری به کار می روند. در این گونه مدل ها، دو سمت مدل روی صفحات دیگری از یک مدل جداگانه سوار می شوند. در حقیقت، این نوع مدل ها این امکان را دارند که به دستگاه های عمودی یا افقی قلاب شوند و با استفاده از مواد قالب گیری به صورت قالب در آیند.

فرایند ریخته گری

از دیگری مدل هایی که در فرایند مدل سازی ریخته گری استفاده می شود مدل رفت و برگشتی یاSweep patterns است. این مدل ها به صورت کانتور شکل بوده و از طریق مواد قالب گیری دور تا دور محوری مرکزی یا یک قطب مرکزی می چرخند.

ملاحظات مدل سازی ریخته گری

در فرایند مدل سازی ریخته گری لازم است تا نکات و ملاحظاتی را رعایت کرد تا هرگونه تغییر ابعادی که در حین فرایند خنک کاری و انجماد قطعه رخ می دهد جبران شود. برای مثال دو نوع جمع شدگی در فرایند ریخته گری وجود دارد. نوع اول جمع شدگی یا انقباض مایع بوده و دیگری جمع شدگی پس از اتمام فرایند انجماد است. برای هر دو مورد در مدل سازی ریخته گری می توان راهکار هایی را به کار برد که در ادامه با انواع ایرادات و راهکار ها آشنا می شویم.

جمع شدگی مایع

می توان گفت همه مایعات پس از منجمد شدن منقبض می شوند. در مدل سازی ریخته گری این موضوع به عنوان انقباض مایع شناخته می شود و مقداری بین 5/3 تا 10 درصد دارد. در حقیقت در فرایند ریخته گری، مهندس ریخته گری وظیفه دارد تا با آشنایی کامل با فرایند مدل سازی ریخته گری ، طراحی مدل را به درستی انجام دهد. برای مثال تعداد تغذیه ها، محل قرار گیری آن ها، راهگاه های بار ریزی و میله راهبارها همگی باید به درستی تعبیه شوند. چرا که هنگام ورود فلز مذاب قالب به درستی پر شود تا حجمی که منقبض می شود با تغذیه ها جبران شود.

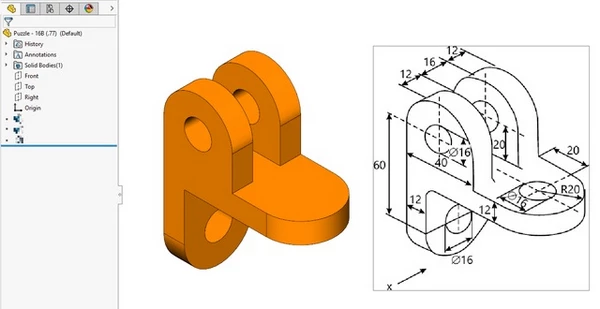

طراحی مدل ریخته گری با استفاده از کامپیوتر

ملاحظه انقباض

علاوه بر انقباضی که فلز پس از انجماد دارد، از لحظه ای که قطعه منجمد می شود تا زمانی که به دمای اتاق می رود نیز قطعه یک انقباض خطی را تجربه می کند. کسی که وظیفه مدل سازی ریخته گری را دارد همچنین باید ملاحظه جمع شدگی یا انقباض پس از انجماد را نیز داشته باشد و مدل را کمی بزرگتر بسازد. معمولا این انقباض در محدوده بین 0.6 تا 5/2 درصد خواهد بود. این مقدار انقباض با استفاده از خط کش های انقباضی اندازه گیری می شوند. در حقیقت مقدار انقباض بسته به سیستم ماسه ای استفاده شده متغیر است. همچنین این مقدار می تواند در بین ریخته گری های مختلف نیز متفاوت باشد. در مدل سازی ریخته گری این انقباض را می توان با اندازه گیری دقیق مدل های ساخته شده جبران کرد.

ملاحظه شیب در مدل سازی ریخته گری

ملاحظه دیگری که باید در مدل سازی ریخته گری لحاظ شود شیبی است که روی مدل یا الگو باید قرار داده شود. در مدل سازی ریخته گری این شیب به منظور جلوگیری از شکسته شدن لبه های مدل پس از انجماد و در زمان جداسازی قطعه از قالب است. این کار فرایند جداسازی مدل از قالب را تسهیل می کند. زاویه ای که این شیب دارد زاویه خروج نامیده می شود. در مدل سازی ریخته گری ، مقدار این زاویه به نوع قالب و پیچیدگی مدل و غیره بستگی دارد. این زاویه معمولا چیزی بین ۱ تا ۳ درجه روی سطح خارجی است ( معادل با 5 تا ۸ درجه سطح داخلی).

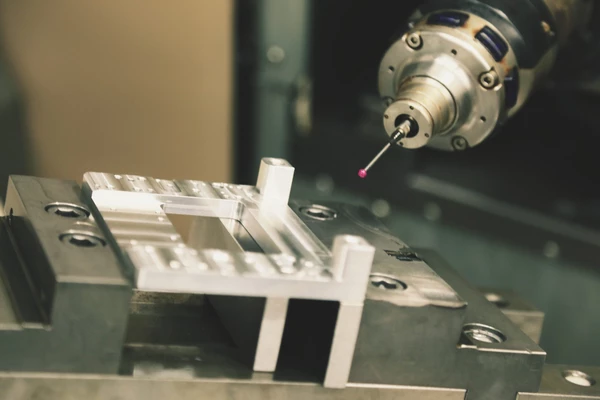

فرایند ساخت قالب با استفاده از cnc

ملاحظه ماشین کاری و پرداخت نهایی

پس از انجام ریخته گری ماسه ای، از آنجایی که معمولا کیفیت مطلوبی ندارد و ابعاد آن دقیق نیست، به ماشین کاری نیاز خواهیم داشت. در زمان ماشینکاری یا سنگ زنی کیفیت سطحی نیز بهبود پیدا می کند اما در عوض مقداری از فلز هدر می رود. همین موضوع سبب می شود تا برای جبران ماشین کاری مقداری مذاب را به مذاب ریخته گری اضافه کرد. مقدار اضافه شده به حجم کار، اندازه قطعه و مواد مورد استفاده بستگی دارد.

ملاحظه ارتعاش

برای اینکه پس از مدل سازی ریخته گری ، مدل راحت تر از حفره قالب جدا شود معمولا به آن ضربه های سریع و سبک وارد می کنند. همین موضوع سبب می شود تا حفره نهایی کمی بزرگ تر شود. در مدل سازی ریخته گری برای رفع این مشکل می توان ابعاد مدل را کمی کوچک تر در نظر گرفت. یک مقدار خاص و استاندارد برای کوچک کردن مدل وجود ندارد چرا که بزرگ شدن حفره به ضربه ای که وارد می شود بستگی دارد. همچنین راه حل دیگری که وجود دارد افزایش زاویه خروج مدل است.

قطعات ریخته گری شده فلزی