کوره های ریخته گری یا کوره های ذوب، ابزاری هستند که با ایجاد حرارت، وزن معینی از فلز یا آلیاژ را با سرعت لازم و هزینه قابل قبول ذوب می کند. نوع کوره های ریخته گری با توجه به هزینه، کیفیت فلز و نوع آلیاژ انتخاب می شوند. هر یک از این عوامل ذکر شده روی قیمت کوره های ریخته گری تاثیرگذار است. کوره های ریخته گری براساس نحوه کارکرد، نحوه توزیع حرارت و نوع سوخت مصرفی تقسیم بندی می شوند.

انواع کوره های ریخته گری

کوره های ریخته گری انواع مختلفی دارند و هر کدام دارای مکانیزم عملکردی خاص خود هستند. در همه کوره های ریخته گری ، هدف، ایجاد حرارت برای ذوب کردن فلز است. برای رسیدن به این هدف، هر کوره مکانیزم خاص خود را دارد. در ادامه انواع کوره های صنعتی معرفی می شوند.

کوره بوته ای

کوره بوته ای یکی از متداول ترین انوع کوره های ریخته گری است که از دیرباز، در صنعت ریخته گری رواج داشته است. در بین کوره های ریخته گری ، کوره بوته ای اساسی ترین فرم کوره فلزی است که می تواند درجه حرارت فوق العاده بالا را کنترل کند. در کوره بوته ای ، از بوته فولادی برای ذوب آلیاژها با نقطه ذوب کم و آلیاژهایی که میل ترکیبی زیادی نسبت به اکسیژن دارند (آلیاژهای منیزیم) استفاده می شود. مکانیزم کار کوره بوته ای، شامل استفاده از یک پاتیل سرامیکی نسوز (بوته) است تا در هنگام مواجهه با دمای بالا، بتواند مقاومت کند. این پاتیل سرامیکی در بالای منبع حرارت قرار میگیرد تا فلز و مواد افزودنی موجود در آن ذوب شود. انتقال حرارت در این کوره ها بیشتر از طریق هدایت، به شارژ داخل بوته انجام می گیرد.

از مزایای کوره بوته ای می توان به هزینه ساخت پایین، قابلیت ذوب عناصر مختلف، اتلاف کم عناصر و سادگی کار با کوره اشاره کرد. با این حال، کوره های بوته ای برای ذوب مقادیر زیاد از فلزات، مقرون به صرفه نیستند و راندمان پایین ( 10-15 درصد) دارند.

کوره بوته ای

کوره القایی

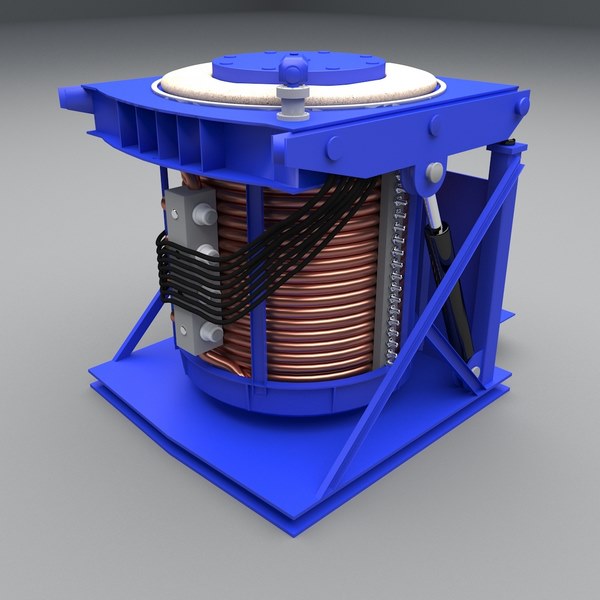

کوره القایی یکی دیگر از انواع کوره های ریخته گری است. کوره القایی از طریق تکنولوژی القای جریان الکترومغناطیسی متناوب، حرارت و دمای لازم برای ذوب فلزات و آلیاژها را تامین می کند. منبع جریان های الکترومغناطیسی، کویل یا سیم پیچ های مسی هستند که در اطراف قطعه قرار می گیرند، اما با آن تماس فیزیکی ندارند. با عبور جریان، جهت میدان مغناطیسی هم تغییر می کند. این فرایند بارها و بارها با سرعت زیاد تکرار می شود و مولکول های فلز داخل محفظه را به حرکت در می آورد و در نهایت منجر به تولید حرارت می شود. در نتیجه، فلز به تدریج از حالت جامد به مایع تبدیل می شود.

کوره القایی

با توجه به اینکه هیچ ارتباط مستقیمی بین فلز و تجهیزات ذوب وجود ندارد، می توان وضعیت فلز را به روشی بسیار خوب کنترل کرد. بنابراین از طریق کوره القایی ، ترکیبات بسیار دقیق را می توان با کیفیت بالا به دست آورد. همچنین، انواع فلزات را می توان در داخل کوره القایی ذوب کرد مانند چدن، آلیاژهای آهنی و غیرآهنی. ضمن اینکه، قابلیت ذوب در مقادیر کم تا تناژ های بالا از 1 تا 100 تن نیز در این کوره وجود دارد.

در کوره القایی، سرباره مذاب را نمی توان با القا گرم کرد و فقط می تواند توسط فولاد مذاب گرم شود. بنابراین دمای سرباره پایین است که برای واکنش بین فصل مشترک سرباره و فولاد مناسب نیست. لذا حذف گوگرد و فسفر محدود می شود، بنابراین انتخاب شارژ با ناخالصی کمتر مورد نیاز است.

کوره قوس الکتریکی

کوره قوس الکتریکی یکی از بزرگترین انواع کوره های ریخته گری است، که می تواند فلز مذاب را تا 25 الی 45 تن در ساعت تولید کند. به همین دلیل از کوره قوس الکتریکی ، برای تولید تناژ بالا در ریخته گری استفاده می شود. کوره قوس الکتریکی ، برای ساخت قطعات فولادی از انواع فولادها از جمله ابزار و فولادهای آلیاژی مفید است.

همچنین امکان استفاده از قراضه ارزان را فراهم می کند. کوره قوس الکتریکی شامل یک حمام بزرگ و کم عمق با لایه نسوز اسیدی یا بازی و الکترود های کربنی در بالای بستر ذوب می باشد. هنگامی که کوره با قراضه شارژ شد، الکترودها پایین آورده می شوند و جریان الکتریکی برقرار می گردد. سپس الکترودها بالا می روند و قوس الکتریکی از الکترود به فلز برقرار و ذوب شدن آغاز می شود. دما در نزدیکی نوک الکترود به حدود 4100 می رسد که قراضه را ذوب می کند. هنگامی که همه اجزا ذوب شدند، کوره متمایل می شود و فلز مایع را به یک پاتیل، تخلیه می کند.

کوره قوس الکتریکی

از مزیت های کوره قوس الکتریکی می توان به کیفیت بالای ذوب و محصولات تولیدی، نرخ ذوب بالا، کنترل دقیق دمای مذاب، امکان تصفیه مذاب و همچنین تولید فولادهای کم کربن اشاره کرد. در مقابل، کوره قوس الکتریکی معایبی هم دارد که شامل هزینه اولیه بالا، هزینه های بالای بهره برداری و نگهداری و مصرف انرژی بالا می شوند.

کوره تشعشعی

یکی دیگر از انواع کوره های ریخته گری ، کوره تشعشعی است. در کوره تشعشعی، شعله به صورت جریانی از روی سطح شارژ حرکت می کند و در اثر تشعشع شعله، شارژ ذوب می شود. در کوره های تشعشعی حرارت از طریق جابجایی، هدایت و تشعشع به مذاب منتقل می شود. طرز کار کوره تشعشعی به این صورت است که هوا و سوخت توسط مشعل یا مشعل هایی از یک طرف کوره به داخل محفظه احتراق (کوره) تزریق می گردند. در اثر سوختن، حرارت لازم برای ذوب شارژ فراهم می شود.

کوره تشعشعی

سوخت کوره تشعشعی می تواند مایع، گاز و حتی جامد باشد. ظرفیت این کوره ها بین 15 تا 75 تن متغیر است. اما انواع کوچک آن، حتی کمتر از 500 کیلوگرم نیز ساخته شده اند. از این نوع کوره ها در تولید مس، قلع و بازیافت آلومینیوم استفاده می شود.

مزایای کوره تشعشعی شامل هزینه های عملیاتی کم، سرعت پردازش حجم بالا، کنترل دمای کافی و کنترل ترکیب شیمیایی کافی می شود. در مورد معایب کوره تشعشعی هم می توان به هزینه اولیه بالا، راندمان حرارتی کم، نیاز به فضای کف بزرگ ، عدم کنترل دقیق دمای مذاب و عدم کنترل دقیق ترکیب شیمیایی اشاره کرد.

کوره کوپلا

یکی دیگر از انواع کوره های ریخته گری ، کوره کوپلا است. کوره کوپلا یک کوره استوانه ای شکل با دیواره هایی پوشیده از مواد نسوز است. این کوره ها با کک و ذغال سنگ و سایر مواد افزودنی پر شده و هنگامی که کوره به اندازه کافی گرم است، آهن خام و آهن قراضه به آن اضافه می شود. این کوره های ریخته گری ، ساده و مقرون به صرفه هستند و طیف وسیعی از مواد را می توان با آن ها ذوب کرد. همچنین، کوره کوپلا برای حذف سرباره موجود در آهن کارایی دارد و بعد از کوره های زمینی مرغوب ترین چدن نسبت به کوره های دیگر با این کوره تهیه می شود.

مزایای کوره کوپلا شامل نرخ ذوب بالا، هزینه اولیه پایین، سهولت کار و کنترل ترکیب شیمیایی کافی میباشد. در مقابل، در کوره کوپلا، از آنجا که آهن مذاب، کک و اکسیژن با یکدیگر در تماس هستند. عناصر خاصی مانند Si و Mn از بین می روند و عناصر دیگری مانند S و C جمع می شوند. این امر تحلیل نهایی فلز مذاب را تغییر می دهد. مهم ترین عیب کوره کوپلا، عدم قابلیت کنترل دما در آن است.

قیمت کوره های ریخته گری

قیمت کوره های ریخته گری به عواملی مختلفی بستگی دارد. نوع کوره ریخته گري یکی از مهم ترین عوامل تاثیرگذار روی قیمت کوره های ریخته گری است، که هر کدام از این کوره ها قیمت متفاوتی دارند. این کوره ها باید به نحوی انتخاب شوند که علاوه بر کارایی مناسب، قیمت کوره های ریخته گری مختلف هم در نظر گرفته شود. عامل تاثیر گذار دیگر روی قیمت کوره های ریخته گری ، حرارت تولیدی یا حداکثر دمای مورد نیاز کوره است. به گونه ای که هرچه به حرارت بالاتری نیاز باشد، قیمت کوره مورد نظر هم بیشتر می شود. عواملی مثل دمای ذوب فلز یا آلیاژ، مقدار سوخت مصرفی کوره، شرایط زیست محیطی و دفع زباله نیز بر قیمت کوره های ریخته گری تاثیرگذار است.

عوامل تاثیرگذار در انتخاب کوره های ریخته گری و ذوب

در کارخانه های ریخته گری ، انواع مختلفی از کوره های ریخته گری موجود است. لذا انتخاب کوره ريخته گري مناسب، بسیار اهمیت دارد و نیازمند توجه به پارامترهای مختلفی است که به طور مستقیم با فلز مورد نظر برای ذوب ارتباط دارد. بنابراین، یک سایت تولیدی که عملیات ریخته گری انجام می دهد، باید دارای کوره های ریخته گری مخصوص برای تامین فلز مذاب در عملیات ریخته گری باشد. انتخاب کوره ريخته گري نامناسب حتی ممکن است فرایند ریخته گری را به طور کلی مختل کند. زیرا فلزات مختلف به دلیل تنوع در خواص فیزیکی و شیمیایی، نیازمند این هستند که در کوره های ریخته گری مخصوص خود ذوب شوند. در انتخاب کوره ريخته گري مناسب، پارامترهایی مهم هستند که در این قسمت به آنها اشاره شده است.

- نوع فلز یا آلیاژی که ریخته گری می شود.

- مقدار حرارت تولیدی یا حداکثر دمایی که در کوره نیاز است.

- هزینه سرمایه گذاری سیستم کوره ريخته گري انتخابی، نیز در انتخاب کوره های ریخته گری موثر است.

- عواملی مثل، دمای ذوب فلز یا آلیاژ، مقدار سوخت مصرفی کوره، شرایط زیست محیطی و دفع زباله نیز باید در نظر گرفته شود.