ریخته گری چدن فرآیند ذوب چدن و شکل دهی آن توسط قالب های ریخته گری و نهایتا انجماد آن است. در ریخته گری چدن آلیاژ حاوی ۲ تا ۴ درصد کربن تولید می شود. علاوه بر کربن عموما برخی دیگر از عناصر مثل سیلیکون و منگنز نیز به عنوان عناصر آلیاژی استفاده می شوند. البته باید توجه داشت که معمولا در ریخته گری چدن عناصر ناخالصی همچون گوگرد و فسفر نیز حضور دارند. همچنین ذکر این نکته لازم است که پیش از ریخته گری چدن ، لازم است خود ماده اولیه آن تهیه شود که معمولا این ماده با استفاده از کاهش سنگ آهن در کوره بلند ساخته می شود.

پس از ریخته گری چدن و دست یابی به قطعه مورد نظر می توان آن را به صورت ریختگی یا عملیات حرارتی شده بکار برد. چدن ها در دهه های گذشته کمتر تولید شده و مورد توجه بوده اند. اما همچنان به عنوان یکی از مهم ترین آلیاژ های ریختگی مورد توجه هستند. دلیل این موضوع نیز توانایی چدن در ریخته گری اشکال پیچیده با هزینه کم است.

قطعه چدنی ریخته گری شده

انواع آلیاژهای ریختگی چدن

در ریخته گری قطعات چدنی ، عناصر آلیاژی را به منظور بهبود قطعات چدنی برای مصارف ویژه به کار می برند. هدف از ریخته گری قطعات چدنی آلیاژی، به کارگیری قطعه آلیاژی در کاربردهایی است که چدن معمولی در آن ها ناپایدار بوده و نتواند به کار رود. علاوه بر این، از آن جایی که در ریخته گری چدن قیمت نهایی نسبتا پایین است هدف از ریخته گری قطعات چدنی حتی می تواند جایگزینی این فلز برای فولاد باشد. برای مثال می توان به کاربرد چدن در میل لنگ اتوموبیل ها اشاره کرد. در حالت کلی با دارا بودن مزایایی از جمله کم بودن قیمت نهایی، استحکام و قابلیت ماشین کاری، سختی و مقاومت در برابر سایش، مقاومت در برابر خوردگی، قابلیت جذب ارتعاش و غیره، ریخته گری قطعات چدنی از سایر آلیاژهای ریختگی آهنی متمایز شده است.

قطعات چدنی

با توجه به اینکه ریخته گری چدن نیز از جمله ریخته گری قطعات آهنی به حساب می آید، آشنایی با مبدا آهن یا چدن ضروری به نظر می رسد. آهن بیشتر از کانه های اکسیدی یا کربناتی که از آن گوگرد و آرسنیک (و دیگر عناصر) زدوده شده باشند به دست می آید. این فرایند همچنین با برشته کردن در هوا و کاهش با کربن نیز همراه است.

در حالت کلی، کانه آهن با کک و کربنات کلسیم آمیخته می شود و نهایتا در یک کوره بلند که تا 1300 درجه سانتی گراد توانایی بالا بردن دما را دارد، حرارت دهی می شود. پس از حرارت دهی، ناخالصی های اسیدی (مثل کلسیم سیلیکات) به کمک سرباره خنثی شده و توده فلز مذاب به صورت چدن خام تولید می شود. این چدن خام شامل ۲ الی ۴ درصد کربن و مقدار کمی گوگرد، فسفر و سیلیسیم است.

پاتیل ذوب ریزی چدن

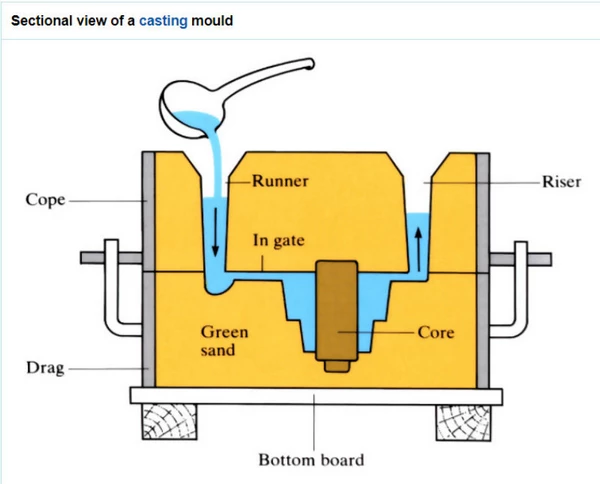

در نهایت برای ریخته گری چدن یا قطعات چدنی ، چدن مذاب را به صورت خالص یا پس از افزودن فلزهای آلیاژی (به منظور بهبود خواص) در قالب های ماسه ای یا فلزی بر حسب نوع مصرفشان تولید می کنند.

ریخته گری قطعات چدنی

قطعات چدنی که با روش ریخته گری چدن تولید می شوند دارای ساختار منحصر به فردی هستند. در حقیقت، خواص مکانیکی قطعات چدنی به همین ساختار آن ها بستگی دارد. قطعات چدنی تولید شده به روش ریخته گری چدن را با عناوینی نظیر پرلیتی یا فریتی معمولا توصیف می کنند که نشان دهنده ساختار زمینه آن هاست.

در ریخته گری قطعات چدنی توجه به نوع چدن مورد نیاز بسیار مهم است. در یک تقسیم بندی کلی قطعات چدنی تولید شده با روش ریخته گری چدن به چهار دسته چدن خاکستری، چدن سفید، چدن نشکن یا داکتیل و چدن چکش خوار یا مالیبل تقسیم بندی می شوند.

ریخته گری چدن خاکستری

دلیل نام گذاری این نوع چدن رنگ آن است که ناشی از حضور گرافیت در چدن است. در حالت کلی ساختار پوسته ای گرافیت (حاصل از کربن) در فرایند خنک سازی تشکیل می شود. این ساختار سبب خاکستری شدن این نوع چدن می شود. قطعات چدنی خاکستری از مهم ترین آلیاژهای زیرشاخه چدن هستند. دو آلیاژ معروف از دسته چدن های خاکستری به نام های GG-20 و GG-25 وجود دارند که در صنایعی همچون خودروسازی، ساخت لوله و شیرآلات، پمپ سازی و ساخت بدنه موتورهای الکتریکی کاربرد دارند.

قطعه چدنی ریخته گری شده

ریخته گری چدن سفید

در صورتی که در ریخته گری چدن درصد کربن کمتر باشد و همچنین فرایند سرد شدن فلز نیز سریع تر رخ دهد، چدن سفید ایجاد می شود. در این حالت در ریخته گری چدن بخش عمده کربن به صورت نیمه پایدار (سمنتیت) رسوب می کند و سختی چدن نیز بالا می رود. در صورتی که سطح شکست قطعات چدنی از نوع چدن سفید را نگاه کنید، نقره ای رنگ است. چدن سفید خیلی ترد بوده و به همین دلیل کاربرد آن محدود شده است. اما با این حال در ساخت توربین های بادی کاربرد دارد.

ریخته گری چدن چکشخوار (چدن مالیبل)

یکی از محصولات ریخته گری چدن ، قطعات چدنی چکش خوار یا همان چدن مالیبل است. این نوع چدن از آنیل کاری چدن سفید به دست می آید. پس از ریخته گری چدن سفید، آن ها را طی فرایندی تا دمای 900 درجه سانتی گراد حرارت دهی می کنند. پس از حرارت دهی قطعات چدنی، کاربیدآهن به کربن و آهن تجزیه می شود. همچنین حرارت دهی سبب می شود ذرات گرافیت شبه کروی شده و به دور هم تجمع کنند. دلیل اصلی تغییر چدن سفید به چکش خوار، تبدیل کاربید آهن به گرافیت شبه کروی با خواص مکانیکی بهبود یافته است.

در ایران کاربرد ریخته گری چدن چکش خوار در صنایع اتصالات گاز و آب است. اما در حالت کلی ریخته گری چدن چکش خوار می تواند به منظور استفاده در قطعات اتوموبیل، کشاورزی، الکتریکی و صنایع معدنی نیز باشد.

کارخانه ریخته گری چدن

ریخته گری چدن نشکن یا داکتیل

در فرایند ریخته گری قطعات چدنی ، یکی از محصولات تولیدی می تواند چدن نشکن باشد. این نوع چدن از انواع نوین چدن بوده که در قرن بیستم به تولید رسیده است. محققان متالورژی برای رسیدن به این نوع چدن ، تلاش های بسیاری کرده اند. نهایتا محققان برای تولید آن در فرایند ریخته گری چدن از ترکیب های موجود در چدن خاکستری استفاده کرده اند. در صنعت ریخته گری چدن در برخی از کشورها، به این نوع چدن، چدن SG یا چدن با گرافیت کروی نیز می گویند. در ریخته گری قطعات چدنی نشکن، به دلیل کروی شدن گرافیت موجود در این نوع چدن حین فرایند انجماد، تمرکز تنش معمولا در آن به حداقل می رسد.

از کاربرد های ریخته گری قطعات چدنی نشکن ، می توان به کاربرد این فلز در صنایع لوله سازی، خودروسازی و ساخت میل لنگ ها اشاره کرد. دلیل استفاده از این نوع چدن، قابلیت ماشین کاری خوب به همراه استحکام بالای آن ها است.

شماتیک فرایند ریخته گری چدن

خدمات ریخته گری چدن

برای ارایه خدمات ریخته گری چدن ، در گذشته چدن ها از کوره های بلند تولید می شدند و با ریختن مذاب آهن خام داخل آن، فرایند ریخته گری انجام می شد. پس از گذشت سال ها کوره های کوپل وارد بازار شدند که قیمت تمام شده خدمات ریخته گری چدن را کاهش دادند. به این صورت که شمش حاصل از کوره های بلند را در این کوره ها ذوب میکردند و از چدن مذاب حاصل، عمل ریخته گری انجام می شد.

با گذشت زمان و پیشرفت های صورت گرفته در جهت انجام خدمات ریخته گری چدن و با ظهور کوره های القایی و الکتریکی، ارایه خدمات ریخته گری چدن آسان تر شد. امروزه در ایران تنها حدود ۲۰ درصد کارخانه ها به منظور ارائه خدمات ریخته گری چدن از کوره بلند استفاده می کنند و بقیه موارد از شکل نوین آن استفاده می کنند. باید توجه شود که تولید چدن به شکل قدیمی به محیط زیست نیز آسیب می رساند و دشوار تر از روش های نوین (استفاده از کوره های الکتریکی و القایی) است.

فرایند ریخته گری چدن

قیمت ریخته گری چدن

عواملی وجود دارند که قیمت ریخته گری چدن را تعیین می کنند. اولین مورد در تعیین قیمت ریخته گری چدن ، کیفیت آلیاژ بوده و دو مورد دیگر نیز نحوه ذوب کردن و نوع قالب است. این موارد قیمت ریخته گری چدن را مشخص می کنند. در مورد عامل اول یعنی کیفیت آلیاژ، میزان خلوص فلز های استفاده شده برای تولید آلیاژ چدن اهمیت دارد. نحوه ذوب کردن نیز به دستگاه کوره و توانایی آن در فراهم کردن حرارت بالا بستگی دارد. همچنین جنس قالب نیز بسیار مهم است که باید بتواند دمای 1000 درجه سانتی گراد را تحمل کرده و دچار تغییرشکل نشود. مسلما در صورتی که از خلوص بالاتر چدن و عناصر آلیاژی به کار رفته و همچنین از تجهیزات با کیفیت تر استفاده شود، قیمت ریخته گری چدن نیز بیشتر می شود.

پاتیل ذوب ریزی چدن