ریخته گری قطعات خودرو در صنعت خودروسازی یکی از مهم ترین بخش های ساخت یک خودرو تلقی می شود. با زیاد شدن کاربرد های ریخته گری، موادی که که در این زمینه به کار می روند نیز متنوع تر شده اند. در ابتدا ریخته گری با فلزاتی مانند طلا و نقره آغاز شد. اما امروزه انواع کامپوزیت های زمینه فلزی، انواع آلیاژ های روی و آلومینیوم و غیره به راحتی ریخته گری می شوند.

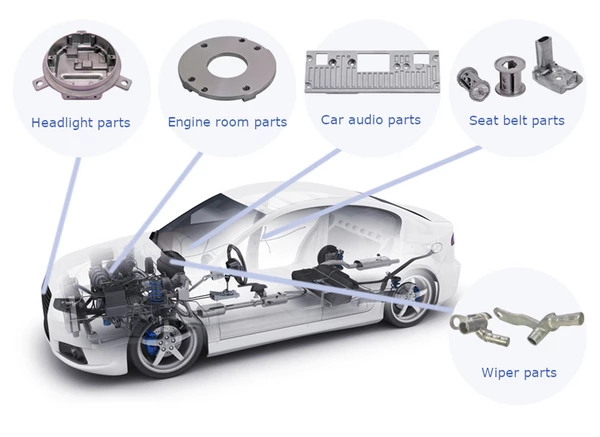

به منظور ریخته گری قطعات خودرو باید توجه داشت که می توان از فرایندها و آلیاژ های بسیاری در این زمینه کمک گرفت. اما توجه اصلی در زمینه ریخته گری قطعات خودرو ، تولید قطعات سبک وزن و ارزان است. در ریخته گری قطعات خودرو ، معمولا قطعاتی تولید می شوند که حدود یک سوم قطعات مشابه فولادی وزن دارند. در عین حال لازم است قطعات تولید شده در فرایند ریخته گری قطعات خودرو ، دارای خواص حرارتی خوبی نیز باشند. مهم ترین قطعات تولید شده برای خودرو، پیستون ها، پوسته موتور، در پوش سوپاپ، چرخ ها، پوسته جعبه دنده، کاربراتور ها، فن کلاچ ها (کلاچ پروانه) و غیره هستند.

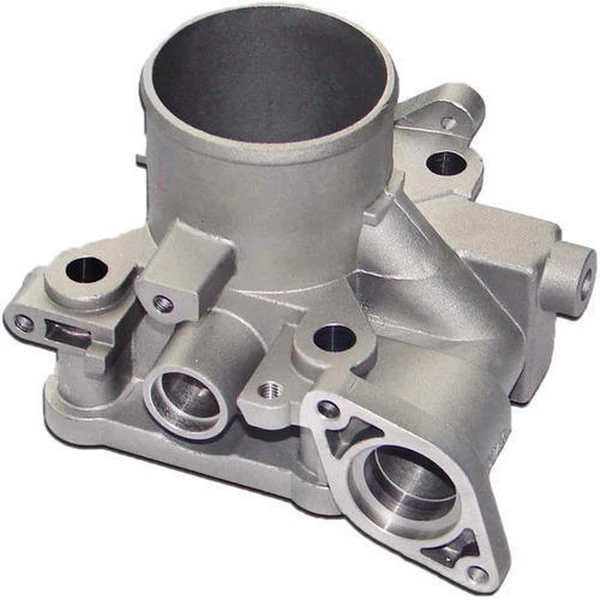

قطعه خودرو ریخته گری شده

با افزایش نیاز به قطعات سبک تر و پر استحکام تر در ساخت اتوموبیل ها، کاربرد آلیاژ های منیزیم و تیتانیوم در ریخته گری قطعات خودرو افزایش پیدا کرد. آلیاژ های Al-Si نیز از محبوبیت بالایی در ساخت قطعات فلزی موتور اتوموبیل برخوردار هستند. چرا که این آلیاژ ها علاوه بر این که وزن کمی دارد، دارای هدایت حرارتی بسیار عالی نیز می باشند. این خاصیت سبب می شود تا وارد شدن آسیب های ترمومکانیکی در حین ساخت و عملکرد قطعات خودرو جلوگیری شود.

ریخته گری قطعات خودرو به روش ماسه ای سبز

در ریخته گری قطعات خودرو ، چدن و آلیاژ های آلومینیوم را می توان با استفاده از قالب گیری ماسه سبز برای تولید پوسته موتور به کار برد. معمولا ماسه سبز دارای ترکیبی حاوی ۵ تا ۱۱ درصد بنتونیت، ۱ درصد آنتراسیت، ۳ درصد آب، سیلیکا و ماسه کرومیت است. برای ساخت این قطعات بیشتر از آلیاژ چدن خاکستری استفاده می شود. زیرا این آلیاژ دارای خواص مکانیکی خوبی بوده و در عین حال ارزان و در دسترس است.

قطعات ریخته گری شده خودرو

چدن خاکستری معمولا حاوی ۲.۵ تا ۴ درصد کربن، ۰.۲ تا ۱ درصد منگنز و ۱ تا ۳ درصد سیلیکون است. این آلیاژ، دارای مقاومت به سایش عالی و ظرفیت دمپینگ خوبی است. به همین دلیل کاربرد چدن برای ساخت پوسته موتور ایده آل است. اما مشکل آن ها استحکام کم آن ها می باشد. این موضوع گاهی باعث تغییرشکل آن ها می شود.

از همین رو آلیاژ های آلومینیوم می توانند جایگزین آن باشند. چرا که این آلیاژ ها دارای استحکام به وزن بالایی هستند. همین موضوع آن ها را برای ساخت پوسته موتور مناسب می کند. در ریخته گری قطعات خودرو ، آلیاژ آلومینیوم ۳۱۹ برای ساخت پوسته موتور گزینه مناسبی است. این آلیاژ حاوی ۳ تا ۴ درصد وزنی مس و ۶ تا ۷ درصد سیلیکون است.

ویژگی های ریخته گری قطعات خودرو به روش ماسه ای سبز

برای ریخته گری قطعات خودرو به روش ماسه سبز ابتدا ترکیبی از سیلیکا، رس و آب به داخل قالب ریخته می شود. سپس با فشار دادن و ضربه زدن به قالب، فرایند متراکم سازی آن انجام می شود. در ادامه از ماهیچه ساخته شده به عنوان ساپورت استفاده می شود. سپس مذاب به داخل قالب ریخته شده و به آن اجازه انجماد داده می شود. در ریخته گری قطعات خودرو ، بعد از انجماد قالب از قطعه جدا شده و پوسته حاصل تحت بازرسی یا عملیات حرارتی قرار می گیرد.

قطعات موتور خودرو

یکی از بزرگترین مزیت های ریخته گری قطعات خودرو با این روش این است که این روش در طراحی، انعطاف پذیری بالایی را به ما می دهد. به این معنا که می توان تمامی قطعات ریز و درشت اتوموبیل را با این روش ریخته گری کرد. همچنین ریخته گری قطعات خودرو با این روش می تواند با محدوده وسیعی از مواد انجام شود.

از طرفی دیگر، معمولا با ریخته گری قطعات خودرو با روش ماسه سبز امکان تولید قطعاتی با استحکام بالا وجود ندارد. چرا که تخلخل قطعات با این روش بالا خواهد بود. همچنین دقت ابعادی پایین و کیفیت سطحی نهایی ضعیف قطعه تولیدی از دیگر عیوب این روش است. به همین دلیل، ریخته گری قطعات خودرو با این روش نیازمند ماشین کاری نیز می باشد. علاوه بر موارد فوق، عیوبی مانند حفره انقباضی یا shrinkage، تخلخل و عیوب سطحی در ریخته گری قطعات خودرو به روش ماسه سبز اجتناب ناپذیر هستند.

یکی از قطعات ریخته گری شده خودرو

ریخته گری قطعات خودرو به روش گریز از مرکز

در بیشتر فرایند های ریخته گری قطعات خودرو ، انجماد، از قسمت های بیرونی و درونی قطعه شروع می شود. این موضوع خطر ایجاد عیوب حفره انقباضی را افزایش می دهد. اما در ریخته گری قطعات خودرو به روش گریز از مرکز، انجماد قطعه از بیرون به سمت داخل خواهد بود. این نوع انجماد سبب تولید قطعه ای عاری از تخلخل و عیوب حفره انقباضی خواهد بود. در ریخته گری گریز از مرکز قسمت پر دانسیته قطعه فلزی به سمت دیواره ها هل داده می شوند ( به دلیل نیروی گریز از مرکز). قسمت های دانسیته پایین مثل اکسید ها، سولفید ها و گاز ها نیز به سمت داخل هل داده می شوند. به همین دلیل در قطعه نهایی هیچ آخالی به وجود نمی آید.

بر اساس تحقیقات انجام شده آلیاژ های آلومینیوم-سیلسیم دارای خاصیت رسوب سختی بسیار خوبی هستند. این ویژگی به این معناست که می توان با استفاده از عملیات حرارتی خواص مکانیکی آن ها بهبود داد. این خاصیت سبب می شود تا این آلیاژ در زمینه ریخته گری قطعات خودرو به روش گریز از مرکز منحصر به فرد شود. ریخته گری قطعات خودرو به روش گریز از مرکز بیشتر برای قطعات استوانه ای اتوموبیل استفاده می شود.

قطعات موتور خودرو

دو مدل مختلف از ریخته گری گریز از مرکز وجود دارد. نوع افقی و نوع عمودی. همانطور که از اسم آنها پیداست، در نوع افقی، چرخش حول محور افقی بوده و در نوع عمودی حول محور عمودی. از ریخته گری گریز از مرکز افقی برای تولید سیلندر ها و قطعاتی که هندسه ساده ای دارند استفاده می شوند. اما از نوع عمودی برای ریخته گری انواع اشکال مثل چرخ ها، چرخ دنده ها و غیره استفاده می شود. با این نوع ریخته گری حتی می توان قسمت هایی که استوانه ای و متقارن نیستند را نیز ریخته گری کرد.

ریخته گری قطعات خودرو به روش لاست فوم

بر اساس برخی از تحقیقات انجام شده، ریخته گری لاست فوم مطمئن ترین روش تولید پوسته موتور است. معمولا در بین آلیاژ های آهنی از چدن خاکستری فشرده برای ریخته گری قطعات خودرو استفاده می شود. دلیل این موضوع این است که با این آلیاژ، عیوب ناشی از کربن در قطعه نهایی به وجود نمی آید.

قطعه ریخته گری شده

همچنین این آلیاژ دارای مدول الاستیک و استحکام کششی بالایی است. به همین منظور، این آلیاژ در فرایند ریخته گری قطعات خودرو به روش لاست فوم نیز کاربرد فراوانی دارد. بر اساس تحقیقات انجام شده می توان خواص آلیاژ چدن خاکستری فشرده را با استفاده از تغییر مورفولوژی گرافیت بهبود داد.

علاوه بر چدن خاکستری منیزیم نیز یکی دیگر از عناصری است که در ریخته گری قطعات خودرو به روش لاست فوم کاربرد دارد. زیرا آلیاژ های منیزیم دارای استحکام به وزن بالایی هستند. عنصر منیزیم دارای وزن بسیار کم (۳۳ درصد کمتر از آلومینیوم) بوده و دارای استحکام ويژه ۱۴ درصدی بیشتر از آلومینیوم است. آلیاژ های منیزیم کارپذیری خوبی را در دمای بالا از خود نشان می دهند. از همین رو به صورت گسترده در ریخته گری لاست فوم کاربرد دارند. همچنین در ریخته گری لاست فوم امکان ساخت قطعات جداره نازک و دقیق وجود دارد. وزن قطعاتی که با ریخته گری لاست فوم تولید می شوند از نیم کیلوگرم تا ۱ تن متغیر است. همچنین حداقل ضخامت دیواره قطعه نیز می تواند ۲.۵ میلی متر باشد.

قطعات داخلی خودرو

ریخته گری قطعات خودرو به روش دایکست

بر اساس بررسی های جامعه آلومینیوم اروپا، می توان سرسیلندر را با استفاده از دایکست جاذبه ای یا gravity die casting تولید کرد. در ریخته گری قطعات خودرو به روش دایکست نرخ انجماد بالا رفته و نتیجتا ساختاری ریزدانه با تخلخل کم حاصل شود. همچنین، استفاده از دایکست فشار پایین برای تولید سرسیلندر بسیار مناسب است. مزیت این روش در این است که هیچ قطعه اضافه ای در این فرایند تولید نمی شود و دقت ابعادی در آن بالاست. در حقیقت، قطعات تولیدی با دایکست می توانند دیواره ای در حدود ۰.۷۵ میلی متر داشته باشند.

روش دایکست در ابتدا به صورت اختصاصی برای تولید و ریخته گری قطعات خودرو ابداع شد. چرا که با این روش امکان تولید قطعات سبک با قیمت پایین به شیوه ای ساده فراهم می شد. به منظور ریخته گری قطعات خودرو با استفاده از فرایند دایکست، از فلزات روی و آلومینیوم استفاده بسیار می شود. چرا که این عنصر دارای وزن پایین تری نسبت به چدن هستند.

قطعه آلومینیومی خودرو